Der Kernwert der 3-in-1-Servofütterungsmaschine in der Automobilproduktionslinie

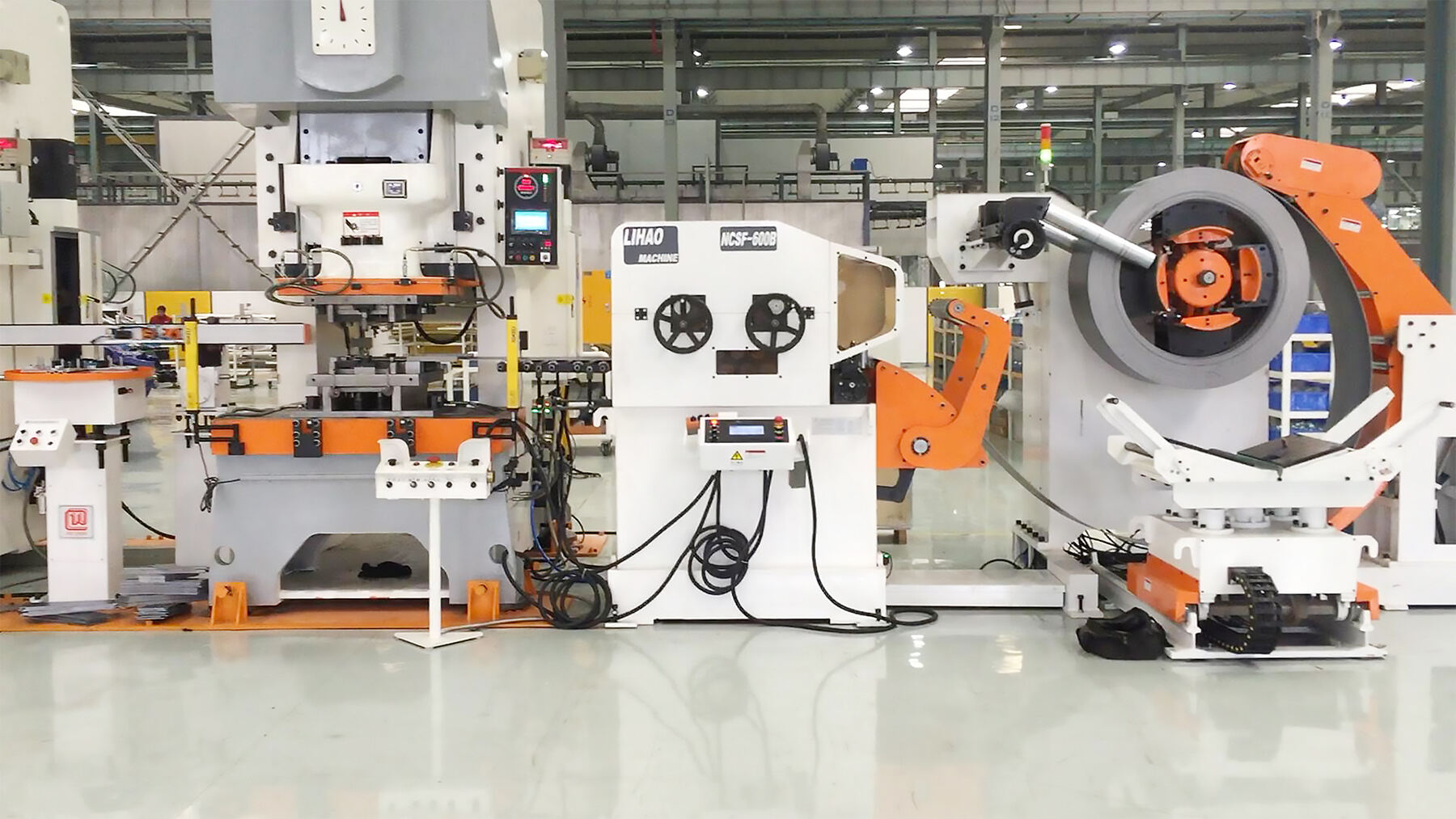

Als automatisches Gerät, das die Funktionen abwickeln, Geradewickeln und Zuführen integriert funktionen, der 3-in-1-Servoförderer mit kompakter Bauweise, hoher Effizienz und Präzision ist zu einem Schlüsselelement in Produktionslinien für Karosserieteile geworden. Sein Kernwert liegt darin, die geringe Effizienz, ungenaue Bearbeitung und den großen Platzbedarf herkömmlicher Einzelgeräte zu überwinden. Er ist besonders geeignet für die kontinuierliche Verarbeitung von Metallbändern wie hochfestem Stahl und Blech und wird breit in der Produktion von Karosseriestrukturen, Fahrwerksteilen und Sitzkomponenten eingesetzt.

Funktionale Module und Vorteile des 3-in-1-Servoförderers in Automobilproduktionslinien

Drei zentrale funktionale Module arbeiten zusammen

Die Bandabwickelvorrichtung : Ein hydraulischer Pressarm fixiert die Spule und kann Spulen unterschiedlicher Durchmesser und Breiten aufnehmen. Dadurch wird ein stabiler, ungebremster Abwickelprozess sowie eine kontinuierliche Materialzufuhr für nachfolgende Prozesse gewährleistet.

Der Geradformer : Durch die Verwendung mehrerer Nivellierwalzen (z. B. 11) und einer Exzenterstruktur wird die innere Spannung des Materials beseitigt, die Blechflachheit gewährleistet und die strengen Präzisionsanforderungen an Materialien für die Automobilstanzung erfüllt.

Zuführteil : mit einem Servoregelungssystem ausgestattet, um die Zuführungslänge, Geschwindigkeit und den Abstand genau einzustellen, eine synchronisierte Verknüpfung mit der Pressmaschine zu erreichen und die Größenkonsistenz der gestanzten Teile sicherzustellen.

Deutliche Vorteile im Vergleich zu traditionellen Produktionsverfahren

| Vorteile | Spezifische Merkmale |

| Verbesserte Produktions-effizienz | Die kontinuierliche Stanzgeschwindigkeit kann 18 Meter pro Minute erreichen, wodurch die Nebenzeit reduziert und die Effizienz im Vergleich zur Einzelstückbearbeitung erheblich verbessert wird. |

| Verminderter Materialverlust | Die kontinuierliche Bandproduktion vermeidet verschwendetes Kopf- und Endmaterial, wodurch die Rohmaterialausnutzung um etwa 15 % erhöht wird. |

| Ersparter Platzbedarf | Das integrierte Design reduziert den Platzbedarf der Anlage um 50 % und optimiert die Werkstattanordnung. |

| Verringerte Arbeitskosten | Automatisierter Betrieb erfordert nur eine Person zur Überwachung, reduziert manuelles Eingreifen und Arbeitsintensität. |

Typische Anwendungsprozesse und Szenarien in einer Automobilproduktionslinie

Standardisierter Arbeitsablauf

Gerüsteinstellung: Passen Sie die Höhe der Zuführungslinie entsprechend der Matrizenhöhe der Pressmaschine an, heben und senken Sie diese elektrisch und ziehen Sie die Schrauben über das Touchscreen-Bedienfeld fest.

Spulenabwickler: Der Wagen führt die Spule in das Zuführsystem ein. Nachdem sie durch das Hydrauliksystem gesichert ist, verhindern Anschlagarme und Andruckwalzen ein Ausbreiten.

Glätten und Zuführen: Die Spule läuft durch die Bogenführungsanlage und gelangt in den Nivellierer. Nach mehrwalziger Nivellierung transportiert das Servosystem die Spule gemäß den eingestellten Parametern präzise zur Pressmaschine.

Gekoppelte Umformung: Im automatischen Modus wechselt die Pressmaschine und der Abwickler synchron, um kontinuierliches Stanzen und Formen durchzuführen und unterstützt mehrfachen Werkzeugwechsel zur Produktion unterschiedlicher Bauteile.

Hauptanwendungsszenarien

Körperstrukturbauteile: Hohe Festigkeit aufweisende Stahlteile wie Chassisaufhängung und Verstärkungsstreben werden kontinuierlich gestanzt, um Maugenaugigkeit und Strukturfestigkeit sicherzustellen.

Präzisionsbauteile: Servoregelung wird verwendet, um komplexe Formen für Sitzbauteile und Hebesystemkomponenten präzise zu bearbeiten.

Mehrstufige integrierte Produktion: Optionale automatische Papieraufnahme-, Laminations- und Abfallentsorgungssysteme ermöglichen eine integrierte Verarbeitung von der Spule bis zum Fertigerzeugnis.

Wesentliche technische Merkmale zur Unterstützung der Automobilproduktion.

Hohe Präzision und Stabilität

Servoregelungssystem: Die Fördgeschwindigkeit und Position werden in Echtzeit angepasst, um Stanzteiltoleranzen innerhalb von ±0,01 mm sicherzustellen und somit die Qualitätsanforderungen an Automobil-Sicherheitskomponenten zu erfüllen.

Intelligente Bedienung: Parametereinstellungen und Fehlerdiagnose erfolgen über das Touchscreen-Display, mit Unterstützung für die automatische Anpassung der Materialstärke sowie einen schnellen Materialwechsel an beiden Stationen, angepasst an flexible Produktionsanforderungen.

Verbesserte Sicherheit und Zuverlässigkeit

Mehrere Sicherheitseinrichtungen: Die Maschine ist mit Lichtschranken und einem Notstoppsystem ausgestattet, reduziert den menschlichen Kontakt mit Gefahrenbereichen und erfüllt die Sicherheitsstandards von Automobilfabriken.

Langlebiges Design: Die Nivellierwalzen bestehen aus hochfestem Material, und der Pressarm sowie das Zuführsystem sind optimiert, um auch in Hochlast-Dauerproduktionsumgebungen standzuhalten.

Branchentrends und zukünftige Entwicklungsrichtungen

Mit zunehmendem Einsatz von leichten, hochfesten Materialien in der Automobilindustrie entwickeln sich 3-in-1-Servo-Vorschübe in Richtung höhere Spannungsanpassbarkeit (z. B. für warmgeformten Stahl), intelligente Integration (z. B. Integration mit MES-Systemen), und modularisierte Anpassung (wie z. B. Doppelstation-Abwickeln und automatisierte Ausschusshandhabung), die Automatisierung und intelligente Modernisierung von Automobilproduktionslinien weiter vorantreiben.