El valor fundamental de la máquina de alimentación servo 3 en 1 en la línea de producción automotriz

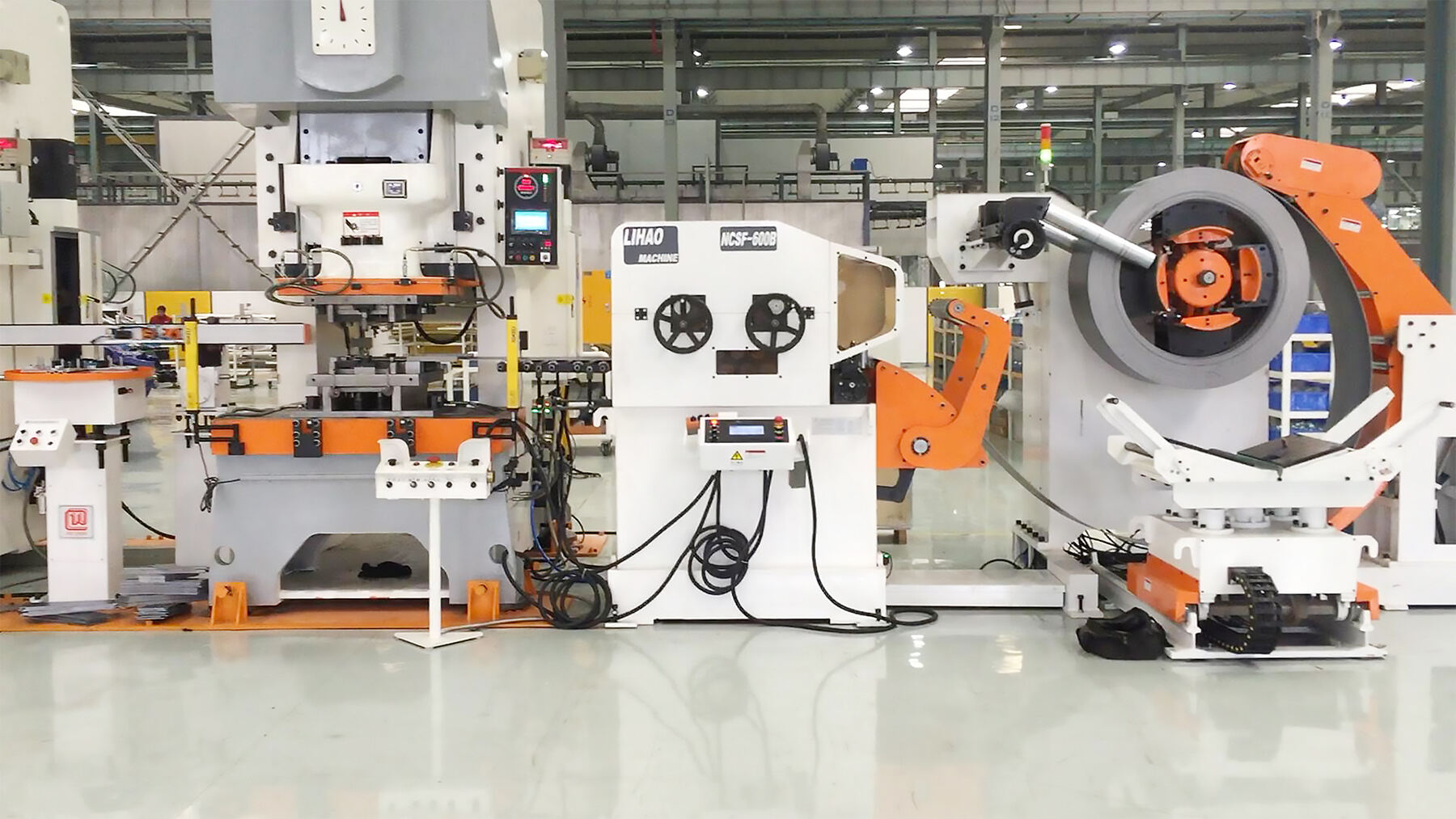

Como dispositivo automatizado que integra desenrollado, enderezado y alimentación funciones, el alimentador servo 3 en 1, con su estructura compacta, alta eficiencia y precisión, se ha convertido en un equipo clave en las líneas de producción de estampado de piezas automotrices. Su valor principal radica en superar la baja eficiencia, la mala precisión y la gran huella de los equipos tradicionales separados. Es especialmente adecuado para el procesamiento continuo de bobinas metálicas, como acero de alta resistencia y chapa metálica, y se utiliza ampliamente en la producción de estructuras de carrocería, partes del chasis y accesorios de asientos.

Módulos Funcionales y Ventajas del Alimentador Servo 3 en 1 en Líneas de Producción Automotrices

Tres Módulos Funcionales Principales Trabajando en Conjunto

El Desenrollador de Material : Un brazo hidráulico de presión fija la bobina, acomodando bobinas de diferentes diámetros y anchos. Esto garantiza un proceso de desenrollado estable y sin interrupciones, así como un suministro continuo de material para los procesos posteriores.

El Nivelador : Mediante el uso de múltiples rodillos niveladores (por ejemplo, 11) y una estructura excéntrica, elimina las tensiones internas del material, garantizando la planitud de la chapa y cumpliendo con los estrictos requisitos de precisión del material para el estampado automotriz.

Parte Alimentadora : Equipada con un sistema de control servo para ajustar con precisión la longitud, velocidad y paso de alimentación, logra un enlace sincrónico con la prensa, asegurando la consistencia en las dimensiones de las piezas estampadas.

Ventajas Significativas en Comparación con los Métodos Tradicionales de Producción.

| Ventajas | Características Específicas |

| Mejora en la Eficiencia de Producción | Las velocidades de estampado continuo pueden alcanzar hasta 18 metros por minuto, reduciendo el tiempo no productivo y mejorando significativamente la eficiencia en comparación con el procesamiento por piezas sueltas. |

| Reducción de Pérdidas de Material | La producción continua en bobina elimina el material de desecho en los extremos, aumentando la utilización del material base en aproximadamente un 15%. |

| Ahorro de Espacio en el Suelo | El diseño integrado reduce la huella del equipo en un 50%, optimizando el layout del taller. |

| Reducción de Costos Laborales | La operación automatizada requiere solo una persona para monitorear, reduciendo la intervención manual y la intensidad laboral. |

Procesos y Escenarios de Aplicación Típicos en una Línea de Producción Automotriz

Flujo de Trabajo Estándar

Preparación del Equipo: Ajuste la altura de la línea de alimentación según la altura del troquel de la prensa, elévuela o bajela y apriete los tornillos mediante la pantalla táctil.

Desenrollador de Bobina: El carrito alimenta la bobina hacia el bastidor de alimentación. Una vez asegurada por el sistema hidráulico, los brazos de límite y los rodillos de presión impiden que se expanda.

Nivelación y Alimentación: La bobina pasa a través del dispositivo guía de arco y entra en el nivelador. Tras el nivelado mediante múltiples rodillos, el sistema servo alimenta con precisión la bobina a la prensa según los parámetros establecidos.

Estampado Sincronizado: Al cambiar al modo automático, la prensa de punzonado y el alimentador operan de forma sincrónica para completar el punzonado y conformado continuo, soportando el cambio de múltiples matrices para producir diferentes piezas.

Principales Escenarios de Aplicación

Piezas Estructurales del Vehículo: Punzona continuamente piezas de acero de alta resistencia tales como suspensiones del chasis y vigas de refuerzo, asegurando precisión dimensional y resistencia estructural.

Piezas de Precisión: Se utiliza control servo para procesar con precisión formas complejas destinadas a componentes de asientos y partes del sistema elevador.

Producción Integrada Multifuncional: Mecanismos opcionales de recolección automática de papel, laminación y recolección de desechos permiten un procesamiento integrado desde la bobina hasta el producto terminado.

Características Técnicas Clave que Apoyan la Producción Automotriz.

Alta Precisión y Estabilidad

Sistema de Control Servo: El ajuste en tiempo real de la velocidad y posición de alimentación garantiza tolerancias de las piezas punzonadas dentro de ±0.01mm, cumpliendo los requisitos de calidad de componentes de seguridad automotriz.

Operación inteligente: Los ajustes de parámetros y el diagnóstico de fallos se realizan mediante la pantalla táctil, con soporte para ajuste automático del espesor del material y cambio rápido de material en dos estaciones, adaptándose a las necesidades de producción flexible.

Mejora de la seguridad y fiabilidad

Múltiples Dispositivos de Seguridad: Equipada con sensores fotoeléctricos y un sistema de parada de emergencia, la máquina reduce el contacto humano con áreas peligrosas y cumple con los estándares de seguridad de fábricas automotrices.

Diseño Duradero: Los rodillos de nivelación están fabricados con material de alta resistencia, y el brazo de prensa y el mecanismo de alimentación están optimizados para soportar entornos de producción continua de alta carga.

Tendencias del Sector y Direcciones Futuras de Desarrollo

Con el aumento en el uso de materiales livianos y de alta resistencia en la industria de fabricación automotriz, los alimentadores servo 3 en 1 están evolucionando hacia mayor adaptabilidad a la tensión (por ejemplo, para acero formado en caliente), integración Inteligente (por ejemplo, integración con sistemas MES), y personalización modular (como el desenrollado en estaciones duales y la manipulación automatizada de desechos), promoviendo aún más la automatización y la actualización inteligente de las líneas de producción automotriz.