Pour les entreprises qui dépendent de l'estampage, la question est: combien d'autres utilisations ce matériau peut-il avoir? Cela ne fait peut-être pas une question d'un million de dollars (pas littéralement, bien sûr!), mais cela fait certainement une différence. Jusqu'à présent, malheureusement, il n'existe pas de réponse simple et singulière. La durée de vie d'un matricule d'estampage métallique est imprévisible, contrairement à une ampoule dont la durée de vie est raisonnablement prévisible. Il n'est pas réaliste de s'attendre à un seul nombre, mais il est important de connaître les variables.

Pourquoi il n'y a pas de numéro magique:

Considérez un dé comme une star du sport sous stéroïdes et travaillant sous la plus grande pression physique des milliers de fois par minute. L'espérance de vie de ce dernier est conditionnée par:

1.Conception et construction:

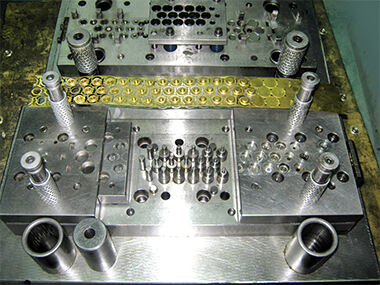

Complexité : Les matrices simples pour poinçons généralement bien plus résistantes que les matrices progressives qui intègrent de nombreuses fonctionnalités complexes par coup. Plus la matrice est complexe, plus elle comporte d'endroits susceptibles de s'user et de présenter des concentrations de contraintes.

Matériau : La qualité et la dureté de l'acier à outils (par exemple D2, A2, inserts en carbure) sont des facteurs fondamentaux. Les aciers de haute qualité durcis à une tolérance spécifique résistent bien mieux à l'usure et aux chocs que les aciers plus doux ou moins durcis.

Robustesse : Une application adéquate des supports, des jeux, une sélection judicieuse des plaques et des revêtements anti-usure (tels que TiN, TiCN, CrN), ainsi qu'un système de guidage efficace contribuent largement à réduire les contraintes et l'usure des pièces importantes.

2.Facteurs opérationnels :

Conditions de la presse : Un mauvais alignement, un excès de flexion, une mauvaise hauteur de fermeture ou une presse instable transmettent une énergie extrêmement destructive au moule, ce qui accélère considérablement l'usure et les cassures.

Cycles par minute (CPM) : Une vitesse élevée génère davantage de chaleur et de chocs en moins de temps, ce qui accroît les processus d'usure tels que l'abrasion et la fatigue.

Lubrification : C'est l'élément essentiel du moule lorsqu'il est applicable, et une lubrification adéquate doit être utilisée, avec un flux régulier de lubrifiant vers le moule. Elle réduit également le frottement, refroidit, élimine le grippage et évacue les débris. Une lubrification insuffisante ou incorrecte constitue un problème sérieux entraînant une usure prématurée du moule.

Capacité en tonnes : Travailler à une cadence proche ou supérieure à la capacité maximale nominale entraîne une usure rapide du moule, car celui-ci est surchargé.

3. Matériau embouti :

Résistance et dureté : L’emboutissage de matériaux à haute résistance (HSS), d’aciers à très haute résistance (AHSS) ou de matériaux durcis provoque une usure considérablement plus importante des surfaces du moule (comparé à l’emboutissage de métaux plus légers et plus doux, tels que l’aluminium ou l’acier doux).

Abrasivité : les matériaux qui possèdent une échelle abrasive (par exemple, l'acier laminé à chaud) ou qui contiennent des particules plus dures ont tendance à émousser rapidement les arêtes de coupe et les surfaces de formage.

Épaisseur : les matériaux plus épais nécessitent une plus grande tonnage, ce qui exerce des contraintes accrues sur la structure du moule.

4. Maintenance et manipulation :

Maintenance préventive (MP) : la maintenance préventive implique un nettoyage approprié, un contrôle, l'affûtage des parties de coupe et de tronçonnage, le remplacement des pièces d'usure (coussinets, ressorts, goupilles de guidage) ainsi que la lubrification générale afin d'obtenir une durée de vie maximale du moule. Un manque de maintenance préventive peut transformer de petits problèmes en véritables catastrophes.

Stockage et manipulation : les articles doivent être stockés et manipulés correctement afin d'éviter la rouille, les chocs, les bosses ou même les chutes. Le processus de changement ou de transport peut s'avérer très coûteux lorsque les produits sont endommagés.

Les modes de défaillance déterminent la "fin de vie" :

La vie d'un outil ne se termine pas seulement quand il cesse complètement de fonctionner ; il devient souvent économiquement obsolète lorsque le coût de maintenance devient prohibitif, ou lorsque la qualité des pièces se dégrade par usure. Les modes typiques de défaillance sont les suivants :

Usure : Abrasion visible des arêtes tranchantes et des surfaces de formage, entraînant des bavures, des imprécisions dimensionnelles ou une mauvaise finition de la surface des pièces.

Fissuration par fatigue : La fatigue s'accumule sous l'effet des cycles de contrainte et provoque des fissures qui, avec le temps, entraînent l'éclatement ou la rupture de morceaux.

Déformation plastique : La déformation permanente de l'acier à outil due à des points mous ou à des surcharges.

Écaillage fragile : Mode de défaillance fragile, généralement sur les arêtes vives ou les angles aigus.

Grippage (Galling) : Transfert et adhérence de matériaux entre l'outil et la pièce à usiner, entraînant des dommages importants à la surface.

Attentes réalistes et perspective du retour sur investissement (ROI) :

⦁ Quels sont alors les intervalles normaux ? Bien qu'ils dépendent largement des facteurs mentionnés ci-dessus :

⦁ Des matrices de découpage simples à haut volume peuvent atteindre 1 million de coups ou plus avant une rénovation majeure, dans des conditions favorables.

⦁ Des matrices progressives complexes qui emboutissent des matériaux difficiles (emboutissage de matériaux plus durs) peuvent durer de 100 000 à 500 000 cycles entre deux interventions majeures.

⦁ Les matrices qui produisent des matériaux très abrasifs ou à très haute résistance peuvent ne durer que 50 000 cycles ou moins avant qu'une intervention ne soit nécessaire.

Maximiser Votre Investissement :

Plutôt de chercher à obtenir un nombre irréalisable d'années, concentrez-vous sur tirer le maximum de la durée de vie disponible :

1.Investir dans la Qualité : Investissez dans la qualité ; autrement dit, investissez dans une conception de qualité et des matériaux/constructions de qualité.

2.Optimiser le Processus : Maintenez la presse en bon état, avec des réglages corrects et une lubrification idéale.

3.Plan de Maintenance Rigoureux : La maintenance préventive doit être encouragée et appliquée.

4. Former le Personnel : La manipulation des matrices, leur montage et leur utilisation sont très importants.

5. Contrôler la qualité des pièces : surveiller les indicateurs d'usure tels que la taille des bavures ou la dérive dimensionnelle afin de prévoir l'entretien.

Conclusion :

La durée de vie d'un moule de formage métallique ne peut pas être déterminée à l'avance. Celle-ci est la conséquence directe des décisions prises lors de sa conception, sa fabrication, son utilisation et son entretien. En identifiant et en traitant efficacement les facteurs déterminants de l'usure et des défaillances, les fabricants de moules peuvent considérablement augmenter la durée de vie des produits, et celle des moules peut être prolongée, produisant des pièces de qualité au moindre coût, améliorant ainsi le retour sur investissement de cette dépense capitale. Il ne s'agit pas tant d'atteindre l'immortalité, ni non plus de laisser au hasard la longévité optimale recherchée, mais bien d'atteindre une longévité prévisible, optimisée grâce à un travail rigoureux de régulation du processus et d'entretien.