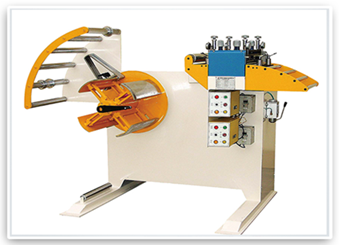

Système d'alimentation de bobine métallique GO-C Dérouleur avec Niveleur 2 en 1 pour épaisseur de tôle : 0,3 mm à 1,5 mm

Partager

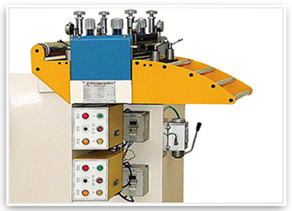

Machine débobineuse/dérideuse

Économiser de l'espace

Haute Précision

Description du produit

Lisseur cum Dérouleur

Caractéristiques

1. L'intégration du châssis et de la machine de lissage réduit l'espace d'installation, minimise les étapes de transition lors du lissage précis des matériaux, et maximise les performances de la machine.

2. Le châssis et la machine de lissage sont contrôlés séparément avec des armoires de contrôle indépendantes, chacune équipée d'un variateur de fréquence, garantissant des opérations fluides et offrant une protection plus efficace des machines, en empêchant toute déformation ou distorsion causée par des forces externes pendant le fonctionnement.

3. Les deux machines utilisent une transmission par cardan universel et une transmission entièrement en engrenage, empêchant efficacement la rotation passive des rouleaux supérieurs et les éventuels dommages aux matériaux.

4. Equipées d'indicateurs à aiguille sur les roues, facilitant le positionnement rapide des points de nivellement.

5. L'ajout de roues de contre-pression améliore la rigidité des rouleaux d'aplatissement, offrant ainsi de meilleurs résultats d'aplatissement.

6. L'ajout de composants système augmente la durée de vie de la machine.

7. L'alimentation pour l'aplatissement de la table de matériaux est séparée et contrôlée indépendamment avec des convertisseurs de fréquence, prévenant efficacement toute déformation secondaire du matériau et améliorant la qualité des produits estampés.

·Tête de redresseuse

1. La tête de machine adopte un design à rouleaux parallèles, avec un total de 15 rouleaux de guidage (7 sur le haut et 8 sur le bas).

2. En utilisant un ajustement micro à quatre points, il est plus adapté pour le traitement de produits à haute précision. Les processus de chargement et de déchargement utilisent un ajustement indépendant de la pression à quatre points sur la roue de chargement, prévenant efficacement les écarts et les déformations du matériau.

3. Les rouleaux de support du matériau sont fabriqués à partir de rouleaux galvanisés passifs, formés intégralement, avec une surface résistante aux rayures et à l'usure. Ils utilisent des roulements mécaniques, offrant une rotation flexible et durable.

4. Des roues à main en fonte de fer sont utilisées, avec une surface électroplaquée pour un esthétique traditionnel.

5. Des couvertures de protection sont installées des deux côtés de la partie de transmission pour une protection, équipées de fenêtres d'observation pour une surveillance facile.

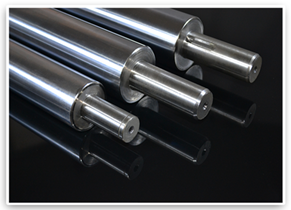

·Rouleau d'aplatissement

1. Les rouleaux d’aplatissement sont fabriqués en acier à roulements solide, subissant un traitement à moyenne fréquence suivi d'une électrolyse épaissie, garantissant une dureté de surface d'au moins HRC58 pour assurer la durabilité du matériau.

2. Un acier rond forgé GCr15 est utilisé, qui subit un pré-traitement thermique (recuit sphéroïdalisant), suivi de tournage, fraisage, traitement à moyenne fréquence, affûtage brut, stabilisation froide, affûtage précis et enfin électrolyse. Ce processus maximise la précision, la concentricité, la fluidité et la dureté, prolongeant ainsi la durée de vie des rouleaux d’aplatissement.

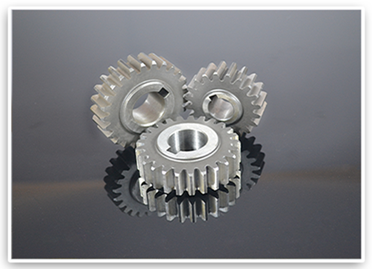

·Engrenage de transmission

Le processus de fraisage des engrenages inclut les étapes suivantes : usinage brut des engrenages - usinage de la surface dentée - traitement thermique - affûtage de la surface dentée. L'usinage brut implique principalement l'estampage, suivi d'un recuit pour améliorer sa facilité d'usinage, facilitant ainsi l'usinage par coupe. Conformément aux dessins de conception des engrenages, un usinage brut est effectué, suivi d'un usinage semi-précis comprenant tournage, fraiseuse et taillage pour obtenir une forme d'engrenage de base. Ensuite, un traitement thermique est effectué pour améliorer les propriétés mécaniques. Selon les exigences de conception indiquées sur les dessins, un usinage final précis est réalisé, affinant la surface de référence et le profil de l'engrenage. Grâce à ces processus, nos engrenages peuvent atteindre un niveau 6, avec une grande résistance à l'usure, une haute résistance et une longue durée de vie.

·Partie cadre

1. Cet équipement adopte une conception intégrée de la structure porte-matière et de l'unité de redressage, améliorant ainsi l'utilisation de l'espace sur le site.

2. Le porte-matériaux est conçu avec une poutre en porte-à-faux, et toutes les plaques du cadre sont découpées au laser ou par découpe plasma, garantissant une grande précision et une bonne interchangeabilité des équipements.

3. Toutes les pièces sont traitées à l'aide de commande numérique (NC) et de commande numérique par ordinateur (CNC), garantissant une bonne interchangeabilité.

4. La structure globale est simple, et l'assemblage ainsi que le remplacement des pièces d'équipement peuvent être effectués par des ouvriers techniques qualifiés, ce qui est pratique, rapide et réduit considérablement les coûts de maintenance.

·BOÎTE DE COMMANDE ÉLECTRIQUE

1. Utilisation de relais en alliage d'argent avec des bobines en cuivre entièrement et des bases de sécurité ignifugées, garantissant une durabilité à long terme.

2. Utilisation de relais à circuit de protection ajustable avec retard, avec des contacts en alliage d'argent, plusieurs curseurs d'ajustement, répondant à diverses plages de retard.

3. Les interrupteurs présentent un design de contact glissant avec fonction d'auto-nettoyage. Les contacts normalement ouverts et normalement fermés utilisent une structure isolée séparée, permettant une opération bipolaire et équipée de pads de positionnement anti-rotation et de fixation anti-dérapante.

4. Utilisation de boutons-poussoirs auto-réinitialisants avec une force légère et un débattement modéré. Les contacts adoptent une structure modulaire combinée avec des points composites à base de cétones, offrant une forte conductivité, capables de transporter de grands courants, et disposant d'une durée de vie pouvant atteindre 1 million de cycles.

·Partie moteur

1. Utilisation d'un réducteur vertical à engrenage hélicoïdal de type 80, ce dispositif utilise le convertisseur de vitesse de l'engrenage pour réduire la vitesse de rotation du moteur (moteur) à la vitesse souhaitée, tout en obtenant un mécanisme avec un couple accru.

2. Utilisation d'un moteur vertical, caractérisé par de faibles vibrations et niveaux de bruit. La section fixe du rotor est équipée de bobines en cuivre pur avec une durée de vie dix fois supérieure à celle des bobines standard. Des roulements à billes sont installés aux deux extrémités, minimisant ainsi la friction et maintenant des températures basses.

Spécification :

| Modèle | G0-200C | GO-300C | G0-400C |

| Puissance du dérouleur | 1,5KW | 1,5KW | 2,25 kW |

| Puissance du lisseur | 0.37kW | 0,75 kW | 0,75 kW |

| Poids du matériau | 1T | 1.5T | 2T |

| Largeur du matériau | 200mm | 300mm | 400mm |

| Épaisseur du matériau | 0,3-1,5m | ||

| Diamètre intérieur de la bobine | φ450-530mm | ||

| Diamètre extérieur de la bobine | φ1200mm | ||

| Vitesse de nivellement | 0-16M/min | ||

| Rouleau de redressage | φ32*15, haut 7/bas 8 | ||

| Réglage de redressage | réglage à 4 points | ||

| Contrôle de boucle | Pupitre de commande | ||

| Style à expansion | Manuel | ||

| Style à induction | Table à induction | ||