La valeur fondamentale de la machine d'alimentation servo 3-en-1 dans la ligne de production automobile

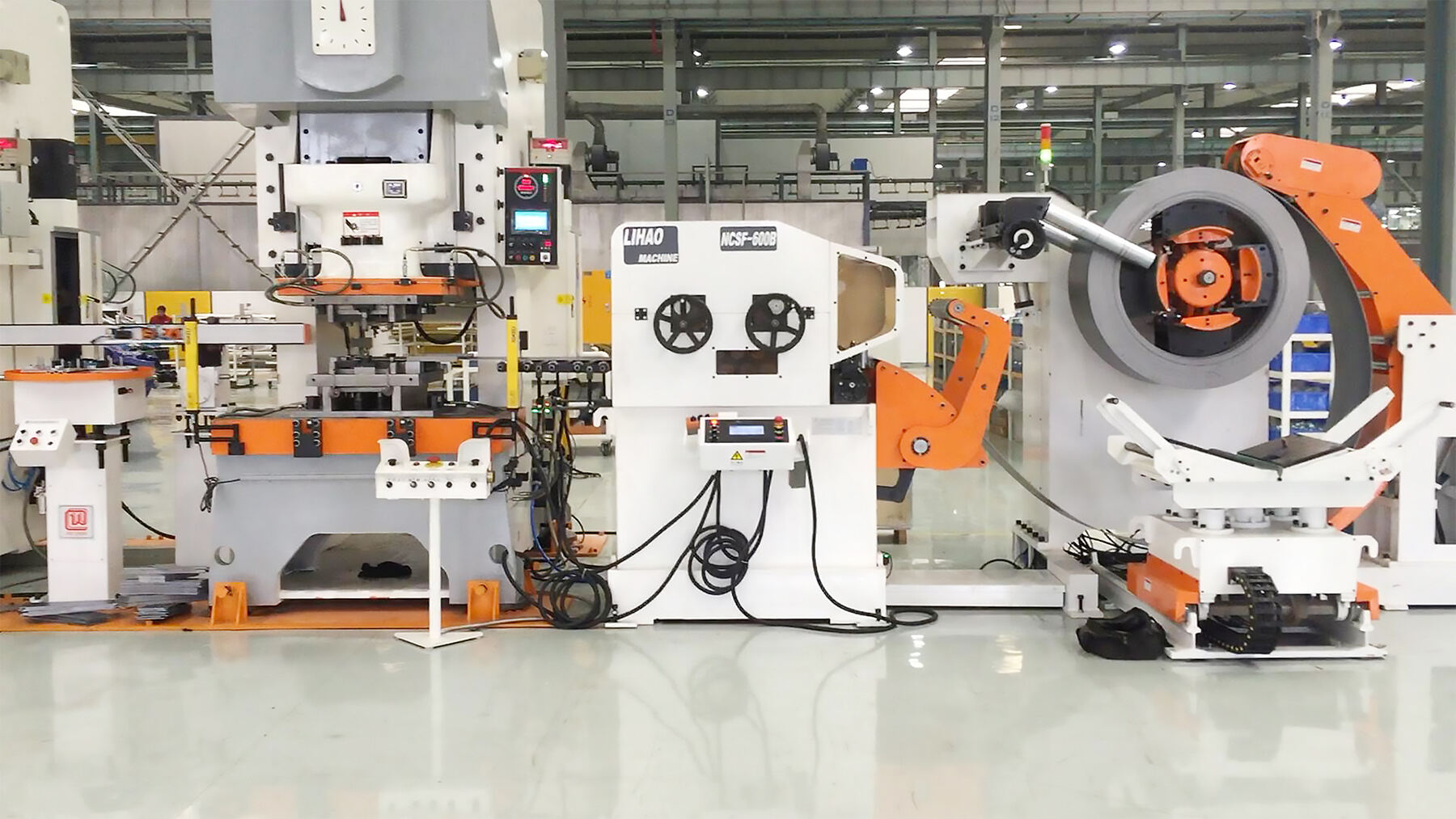

En tant qu'appareil automatisé intégrant le déroulage, le redressage et l'alimentation fonctions, l'alimenteur servo 3-en-1, grâce à sa structure compacte, son haut rendement et sa précision, est devenu un équipement clé dans les lignes de production d'estampage des pièces automobiles. Sa valeur principale réside dans sa capacité à surmonter l'efficacité réduite, la faible précision et l'encombrement des équipements traditionnels séparés. Il convient particulièrement au traitement continu de bobines métalliques telles que l'acier à haute résistance et les tôles, et est largement utilisé dans la production de structures de carrosserie, de pièces de châssis et d'accessoires de sièges automobiles.

Modules fonctionnels et avantages de l'alimenteur servo 3-en-1 dans les lignes de production automobile

Trois modules fonctionnels principaux travaillant en synergie

Le dérouleur : Un bras de pression hydraulique fixe la bobine, permettant d'accommoder des bobines de diamètres et largeurs variés. Cela garantit un processus de déroulement stable et sans entrave ainsi qu'une alimentation continue pour les processus suivants.

Le redresseur : En utilisant plusieurs rouleaux de nivellement (par exemple, 11) et une structure excentrique, il élimine les contraintes internes du matériau, garantit la planéité de la tôle et répond aux exigences strictes de précision du matériau pour le poinçonnage automobile.

Partie d'alimentation : équipée d'un système de contrôle servo pour régler précisément la longueur, la vitesse et le pas d'alimentation, permettant une liaison synchrone avec la presse à poinçonner et assurant l'uniformité des dimensions des pièces poinçonnées.

Avantages significatifs par rapport aux méthodes de production traditionnelles.

| Avantages | Caractéristiques spécifiques |

| Amélioration de l'efficacité de production | Les vitesses de poinçonnage continues peuvent atteindre 18 mètres par minute, réduisant le temps improductif et améliorant considérablement l'efficacité par rapport au traitement par pièce unique. |

| Réduction des pertes de matière | La production continue en bobine élimine les pertes liées aux extrémités avant et arrière, augmentant l'utilisation du matériau brut d'environ 15 %. |

| Économie d'espace au sol | La conception intégrée réduit l'encombrement de l'équipement de 50 %, optimisant ainsi l'aménagement de l'atelier. |

| Coûts de Main-d'œuvre Réduits | Le fonctionnement automatisé ne nécessite qu'une seule personne pour le surveiller, réduisant ainsi l'intervention manuelle et l'intensité du travail. |

Processus et scénarios d'application typiques sur une ligne de production automobile

Flux de travail standardisé

Préparation de l'équipement : Ajustez la hauteur de la ligne d'alimentation en fonction de la hauteur du moule de la presse à découper, levez-la ou baissez-la électriquement, puis serrez les vis à l'aide de l'écran tactile.

Dérouleur de bobine : Le chariot alimente la bobine dans le rack d'alimentation. Une fois fixée par le système hydraulique, les bras de butée et les rouleaux de pression empêchent sa dispersion.

Nivellement et alimentation : La bobine traverse le dispositif de guidage en arc et pénètre dans le niveauur. Après nivellement par plusieurs rouleaux, le système servo alimente précisément la bobine vers la presse à découper selon les paramètres définis.

Estampage synchronisé : En passant en mode automatique, la presse à poinçonner et l'alimenteur fonctionnent de manière synchrone pour effectuer un emboutissage et un formage continus, prenant en charge le changement de plusieurs matrices afin de produire différentes pièces.

Principaux scénarios d'application

Pièces Structurelles de la Carrosserie : Emboutir en continu des pièces en acier haute résistance telles que les suspensions du châssis et les poutres de renforcement, afin d'assurer la précision dimensionnelle et la résistance structurelle.

Pièces de Précision : La commande servomotrice permet de traiter précisément des formes complexes pour les composants de sièges et les pièces du système de levage.

Production Intégrée Multi-Procedes : Des mécanismes optionnels de collecte automatique du papier, de laminage et de collecte des déchets permettent un traitement intégré allant de la bobine au produit fini.

Caractéristiques Techniques Clés pour la Production Automobile.

Haute précision et stabilité

Système de Contrôle Servo : L'ajustement en temps réel de la vitesse et de la position d'alimentation garantit une tolérance des pièces embouties inférieure à ±0,01 mm, répondant ainsi aux exigences de qualité des composants automobiles de sécurité.

Opération intelligente: Les paramètres et le diagnostic des pannes s'effectuent via l'écran tactile, avec une fonction d'ajustement automatique de l'épaisseur du matériau et un changement rapide de matériau en double station, s'adaptant aux besoins de production flexibles.

Une sécurité et une fiabilité accrues

Dispositifs de Sécurité Multiples : Équipée de capteurs photoélectriques et d'un système d'arrêt d'urgence, la machine réduit le contact humain avec les zones dangereuses et répond aux normes de sécurité des usines automobiles.

Conception robuste : Les rouleaux de nivellement sont en matériau haute résistance, tandis que le bras de presse et le mécanisme d'alimentation ont été optimisés pour supporter des environnements de production continus à haute charge.

Tendances Sectorielles et Orientations Futures de Développement

Avec l'utilisation croissante de matériaux légers et haute résistance dans l'industrie automobile, les alimentateurs servo 3-en-1 évoluent vers une adaptabilité accrue à la tension (par exemple pour l'acier formé à chaud), intégration intelligente (par exemple l'intégration avec les systèmes MES), et personnalisation modulaire (tels que le déroulement à double station et la manipulation automatisée des déchets), favorisant davantage l'automatisation et la mise à niveau intelligente des lignes de production automobile.