उन विनिर्माण कंपनियों के लिए जो स्टैम्पिंग पर निर्भर करती हैं, सवाल यह है: यह डाई कितनी बार और उपयोग की जा सकती है? यह एक मिलियन डॉलर का सवाल नहीं हो सकता (बिल्कुल शाब्दिक रूप से, निश्चित रूप से नहीं!), लेकिन यह निश्चित रूप से अंतर उत्पन्न करता है। अब तक, दुर्भाग्यवश, इसका कोई एकल, सरल उत्तर नहीं है। धातु स्टैम्पिंग डाई का सेवा जीवन अप्रत्याशित होता है, जैसे कि एक बल्ब का जीवन जिसका जीवन काफी हद तक भविष्यवाणी योग्य होता है। एक संख्या की अपेक्षा करना वास्तविक नहीं है, लेकिन यह जानना महत्वपूर्ण है कि कौन से चर इस पर निर्भर करते हैं।

ऐसा क्यों नहीं है कोई जादुई संख्या:

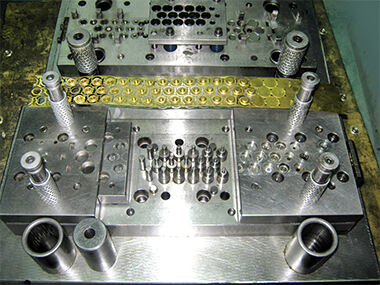

एक डाई को एक जमी हुई वस्तु के बजाय स्टेरॉयड पर एक खेल स्टार के रूप में मानें जो हजारों बार प्रति मिनट अधिकतम भौतिक दबाव में काम कर रही हो। इसकी जीवन अवधि निम्नलिखित से प्रभावित होती है:

1. डाई डिज़ाइन और निर्माण:

जटिलता: सरल ब्लैंकिंग डाई पर ब्लैंक चिप्स की आयु आमतौर पर प्रगतिशील डाई के कई जटिल विशेषताओं की तुलना में प्रति स्ट्राइक बहुत अधिक होती है। जितनी अधिक जटिलता होगी, उतने अधिक स्थानों पर यह खराब हो सकता है और तनाव सांद्रता के स्थान हो सकते हैं।

सामग्री: मूल रूप से उपकरण स्टील की गुणवत्ता और कठोरता (उदाहरण के लिए, D2, A2, कार्बाइड इंसर्ट) होती है। विशिष्ट सहनशीलता के लिए कठोरता में उच्च ग्रेड स्टील की तुलना में पहनने और प्रभाव का सामना करने में बहुत बेहतर होती है।

सुदृढ़ता: पर्याप्त समर्थन, स्पष्टता, पहनने वाले प्लेटों और कोटिंग्स (जैसे TiN, TiCN, CrN) का विवेकपूर्ण चयन और प्रभावी मार्गदर्शन तंत्र का अनुप्रयोग महत्वपूर्ण भागों पर दोनों तनाव और पहनने में प्रमुख योगदान है।

2. संचालन कारक:

प्रेस की स्थिति: गलत संरेखण, अत्यधिक विक्षेपण, गलत शट ऊंचाई या अस्थिर प्रेस डाई में अत्यधिक क्षतिग्रस्त करने वाली ऊर्जा का योगदान करता है जो पहनने और टूटने में भारी योगदान करता है।

प्रति मिनट स्टोक्स (SPM): तेज गति से कम समय में अधिक ऊष्मा और प्रभाव चक्र उत्पन्न होते हैं, जिससे घर्षण और थकान जैसी पहनने की प्रक्रियाएं बढ़ जाती हैं।

स्नेहन: यह मरोड़ के लिए जीवन रक्त है और उपयुक्त स्नेहन का उपयोग किया जाना चाहिए और मरोड़ में स्नेहन का नियमित प्रवाह होना चाहिए। यह घर्षण को कम करता है, ठंडा करता है, घाव को दूर करता है और मलबे को बाहर निकालता है। गलत या खराब स्नेहन प्रारंभिक मरोड़ की समस्या का गंभीर कारण है।

भार सीमा: निर्धारित अधिकतम से पास या उससे अधिक की दर पर उत्पादन करने से मरोड़ जल्दी ही खराब हो जाता है क्योंकि यह अतिभारित होता है।

3. सामग्री जिस पर स्टैंप किया जा रहा है:

शक्ति और कठोरता: उच्च-शक्ति इस्पात (HSS), उन्नत उच्च-शक्ति इस्पात (AHSS) या कठोर सामग्री के स्टैंपिंग से मरोड़ की सतहों पर काफी अधिक पहनना होता है (हल्की नरम धातुओं, जैसे एल्यूमीनियम या मृदु इस्पात के स्टैंपिंग की तुलना में)।

सांद्रता: सामग्री जिसमें एक सांद्रता पैमाना होता है (उदा. हॉट-रोल्ड स्टील) या जिसमें कठोर कण होते हैं, तेज़ी से काटने के किनारों और आकार वाली सतहों को कुंद करने की प्रवृत्ति रखती है।

मोटाई: मोटी सामग्री के लिए अधिक टन भार की आवश्यकता होती है, जिससे डाई संरचना पर अधिक तनाव आता है।

4.रखरखाव और हैंडलिंग:

निवारक रखरखाव (पीएम): निवारक रखरखाव में अधिकतम डाई जीवन प्राप्त करने के लिए काटने और काटने वाले भागों की उचित सफाई, निरीक्षण, सुधार, पहनने वाले भागों (पैड, स्प्रिंग्स, गाइड पिन) को बदलना और सामान्य रखरखाव स्नेहन करना शामिल है। पीएम की कमी के कारण छोटी समस्याएं प्रमुख आपदाओं में बदल जाती हैं।

भंडारण और हैंडलिंग: सामान के भंडारण को जंग से बचाने और हैंडलिंग के दौरान खरोंच, दाग या गिराव से बचाने के लिए संभाल कर किया जाना चाहिए। उत्पादों के क्षतिग्रस्त होने पर परिवर्तन या परिवहन की प्रक्रिया बहुत महंगी हो सकती है।

विफलता मोड "जीवन के अंत" को निर्धारित करते हैं:

जब मौत पूरी तरह से काम करना बंद कर देती है तो जिंदगी खत्म नहीं होती है; कई बार आर्थिक रूप से अप्रचलित हो जाती है जब रखरखाव की लागत बहुत महंगी होती है, या जब भागों की गुणवत्ता खराब हो जाती है। विफलता के सामान्य तरीके हैं:

पहनें: काटने के किनारों और बनाने की सतहों का दृश्यमान अपघर्षण और बुर्स, आयामी अशुद्धियों या खराब भाग की सतह की खराबी का कारण बनता है।

थकान दरार: तनाव चक्रों द्वारा थकान बनाई जाती है और दरार का कारण बनती है जो, समय के साथ, टुकड़ों को टूटने का कारण बनती है।

प्लास्टिक विरूपण: मृदु स्थानों या अधिभार के कारण स्थायी रूप से सांचा स्टील का विरूपण होता है।

भंगुर चिपिंग: विफलता का भंगुर तरीका, आमतौर पर तेज किनारों या तीखे कोनों पर।

गॉलिंग: यह सामग्री का सांचा और कार्यक्षेत्र के बीच स्थानांतरण और चिपकना है, और गंभीर सतह क्षति का परिणाम होता है।

वास्तविक अपेक्षाएं और ROI परिप्रेक्ष्य:

⦁ तो सामान्य सीमा क्या हैं? हालांकि यह ऊपर वर्णित कारकों के प्रभाव में अधिकतर होता है:

⦁ अनुकूल परिस्थितियों में सरल उच्च-मात्रा ब्लैंकिंग डाई को एक बड़ी तादाद तक 1 मिलियन से अधिक चक्र पूरे करने के बाद गहन नवीकरण की आवश्यकता हो सकती है।

⦁ जटिल प्रगतिशील डाई, जो कठिन सामग्री को स्टैम्प करती हैं (कठोर सामग्री को स्टैम्प करना), महत्वपूर्ण कार्यक्रमों के बीच 100,000 से 500,000 चक्र तक चल सकती हैं।

⦁ वे डाई, जो बहुत घिसने वाली या अति-उच्च-शक्ति वाली सामग्री बनाती हैं, ध्यान देने की आवश्यकता पड़ने से पहले केवल 50,000 चक्र या उससे कम तक चल सकती हैं।

अपने निवेश को अधिकतम कैसे बनाएं:

असंभव-प्राप्त वर्षों की मात्रा में ध्यान केंद्रित करने के बजाय, आप जिंदगी में मिलने वाले प्रत्येक क्षण का अधिकतम लाभ उठाने का कार्यक्रम बनाएं:

1. गुणवत्ता में निवेश करें: गुणवत्ता में निवेश करें; यानी गुणवत्ता डिज़ाइन और गुणवत्ता सामग्री/निर्माण में निवेश करें।

2. प्रक्रिया को सुचारु बनाएं: प्रेस के स्वास्थ्य, उचित सेटिंग्स और आदर्श स्नेहन को बनाए रखें।

3. कठोर पूर्वापेक्षित रखरखाव (पीएम): निवारक रखरखाव का प्रचार और अभ्यास किया जाना चाहिए।

4. कर्मचारियों को प्रशिक्षित करें: डाई को संभालना, सेटिंग और संचालन बहुत महत्वपूर्ण है।

5. भाग की गुणवत्ता की निगरानी करें: रखरखाव की भविष्यवाणी करने के लिए घिसाव के संकेतकों जैसे बर्र के आकार या आयाम विचलन की निगरानी करें।

निष्कर्ष:

धातु स्टैम्पिंग डाई का जीवनकाल पहले से तय नहीं किया जा सकता। बाद का परिणाम उसके डिज़ाइन, निर्माण, उपयोग और रखरखाव में लिए गए निर्णयों का सीधा परिणाम है। पहनने और विफलता निर्धारित करने वाले कारकों का अध्ययन करके और उनका प्रभावी ढंग से समाधान करके, डाई बनाने वाले उत्पाद जीवनकाल में काफी वृद्धि कर सकते हैं और डाई का जीवनकाल बढ़ाया जा सकता है, गुणवत्ता युक्त भागों का उत्पादन उनकी न्यूनतम लागत पर किया जाएगा और इस महत्वपूर्ण पूंजी निवेश का रिटर्न ऑन इन्वेस्टमेंट (ROI) बेहतर होगा। यहाँ अमरता की बात नहीं है, न ही यह एक संयोग की बात है, बल्कि इसका उद्देश्य इष्टतम लंबी आयु को प्राप्त करना है, लेकिन एक पूर्वानुमेय लंबी आयु जिसे प्रक्रिया नियमन और रखरखाव में कठोर परिश्रम के माध्यम से अनुकूलित किया गया है।