Apa itu mesin pemolesan presisi?

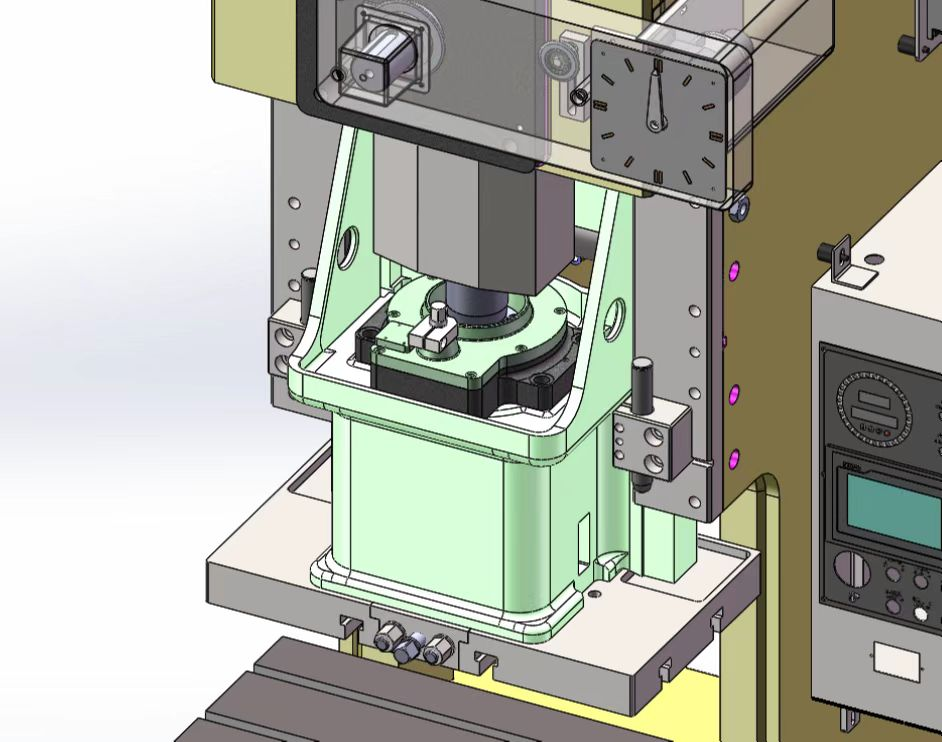

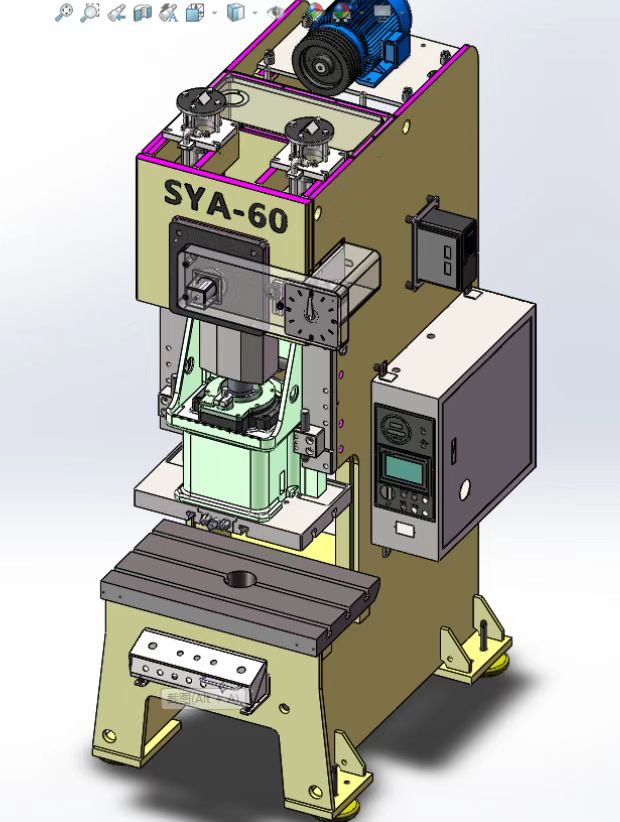

Mesin pres pukulan presisi adalah mesin pembentukan terkini yang dirancang untuk pemipaan logam dengan presisi tinggi. Mesin ini menggunakan teknik pembentukan plastik dan pemotongan, mencapai ketelitian dimensi tinggi, permukaan potong yang halus, dan kemampuan untuk membuat bentuk kompleks dalam satu operasi pemipaan. Mesin pres pukulan presisi digunakan secara luas dalam produksi massal di berbagai industri, termasuk otomotif, sepeda motor, peralatan rumah tangga, alat kantor, alat tangan, perangkat keras, elektronik, dan lainnya. Mesin-mesin ini juga dapat diintegrasikan dengan pengumpan otomatis untuk mendukung jalur produksi otomatis.

1. Ikhtisar

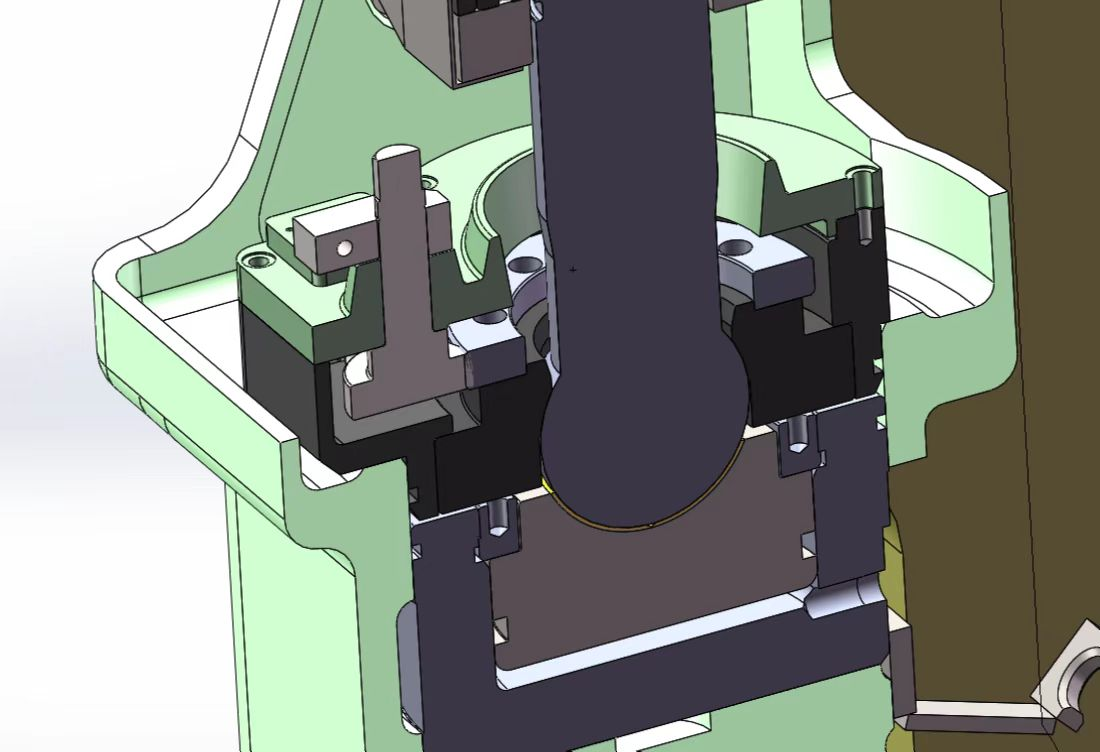

1.1 Mesin Press Punching Presisi: Mesin berkinerja tinggi yang mampu melakukan pembentukan dengan presisi tinggi, menggunakan kombinasi teknik deformasi plastik dan pemotongan untuk menghasilkan bagian dengan akurasi dimensi yang sangat baik dan permukaan yang halus dalam satu langkah punching. Mesin-mesin ini dikenal karena kualitas tinggi, efisiensi, konsumsi energi rendah, dan fleksibilitas.

1.2 Kualitas: Bagian yang dipunch dengan presisi dapat mencapai tingkat toleransi seketat T7-T8, dan permukaan potongan dapat memiliki kekasaran sebanyak Rao 0.8-0.4 μm.

1.3 Efisiensi: Bagian kompleks seperti gigi, rantai, dan kamas dapat diproduksi dalam hitungan detik menggunakan satu operasi punching, secara signifikan mengurangi kebutuhan untuk proses mesin tambahan seperti frais, penggerindaan, atau boring, meningkatkan produktivitas lebih dari sepuluh kali lipat.

1.4 Konsumsi Energi Rendah: Pemukulan presisi tidak hanya menghemat energi dibandingkan mesin pemotongan, tetapi efek pengerasan dingin dari proses tersebut terkadang dapat menghilangkan kebutuhan untuk pengolahan panas setelah pemukulan, sehingga mengurangi konsumsi energi secara keseluruhan.

2. Aplikasi

Teknologi pemukulan presisi digunakan secara luas di berbagai industri, termasuk:

2.1 Otomotif: Pembuatan komponen kendaraan seperti bagian bodi, bagian mesin, dan komponen kecil presisi.

2.2 Sepeda Motor: Komponen seperti rangka, roda, dan bagian logam lainnya.

2.3 Alat Rumah Tangga: Bagian untuk perangkat seperti kulkas, mesin cuci, dan pendingin udara.

2.4 Elektronik: Pembuatan kotak logam, konektor, dan komponen lainnya untuk perangkat komputasi dan elektronik.

2.5 Industri Lainnya: Tekstil, mesin pertanian, alat pengukur, dan lainnya.

Jumlah bagian yang semula dibuat dengan pengecoran, pemipaan, atau pemotongan kini semakin banyak diproduksi menggunakan teknik punching presisi atau proses hibrida.

3. Keunggulan Utama dari Precision Punching Press

Saat dibandingkan dengan mesin punching konvensional, mesin precision punching menawarkan beberapa keunggulan yang jelas:

3.1 Hemat Tempat: Jejak karbon dari mesin pemotong presisi hanya setengah dari mesin pemotong tradisional dengan tonase yang sama, secara signifikan menghemat ruang dan meningkatkan pemanfaatan tata letak pabrik.

3.2 Hemat Energi: Konsumsi daya total dari mesin pemotong presisi hanya 14KW, dibandingkan dengan 30KW untuk mesin pemotong tradisional, menghasilkan penghematan energi yang signifikan.

3.3 Suara Rendah: Mesin pemotong presisi beroperasi pada tingkat suara yang jauh lebih rendah daripada mesin tradisional, membuatnya ramah lingkungan dan cocok untuk jam operasional yang lebih lama.

3.4 Pembentukan Satu Operasi: Berbeda dengan mesin pemotong konvensional yang mungkin memerlukan langkah-langkah pemrosesan tambahan, mesin pemotong presisi membentuk bagian dalam satu operasi.

3.5 Kecepatan Tinggi: Mesin pemotong presisi dapat mencapai kecepatan hingga 30 stroke per menit, dengan kecepatan yang dapat disesuaikan untuk memenuhi kebutuhan produksi.

3.6 Operasi Fleksibel: Mesin press pemolesan presisi mendukung berbagai mode operasi, termasuk operasi titik, siklus tunggal, dan siklus penuh otomatis. Stroke dan siklus pemotongan dapat disesuaikan untuk memenuhi kebutuhan produk tertentu, menawarkan fleksibilitas operasional yang lebih besar dibandingkan mesin press tradisional.

4. Jenis-jenis Mesin Press Pemolesan Presisi

4.1 Press Engkol: Tipe yang paling umum, menggunakan mekanisme engkol. Cocok untuk berbagai proses seperti pemotongan, pembengkokan, tarikan, dan penempaan.

4.2 Press Tanpa Engkol: Juga dikenal sebagai press roda eksentrik, tipe ini memiliki kekakuan aksial dan pelumasan yang lebih baik dibandingkan press engkol, meskipun harganya lebih tinggi. Ideal untuk aplikasi dengan stroke lebih panjang.

4.3 Press Sendi: Menggunakan mekanisme sendi knuckle, memberikan kecepatan lebih lambat dekat titik mati bawah, membuatnya ideal untuk proses kompresi seperti pemampatan dan penyempurnaan halus, terutama dalam penempaan dingin.

4.4 Mesin Tekan Gesekan: Menggunakan transmisi gesekan dan mekanisme spiral. Meskipun fleksibel, mesin tekan gesekan sedang dipensiunkan karena akurasi yang lebih rendah dan kecepatan produksi yang lebih lambat.

4.5 Mesin Tekan Baut: Ditenagai oleh mekanisme baut, sering digunakan untuk tugas-tugas tertentu yang memerlukan presisi tinggi.

4.6 Rak Press: Menggunakan mekanisme rak dan pinion, serupa dengan press hidrolik tetapi dengan prinsip operasi yang sedikit berbeda. Meskipun sebelumnya digunakan untuk operasi seperti pemampatan dan ekstrusi, sebagian besar telah digantikan oleh press hidrolik.

4.7 Link Press: Dilengkapi dengan mekanisme link yang memungkinkan kecepatan peregangan terkendali dan waktu siklus yang lebih pendek, meningkatkan produktivitas. Umumnya digunakan dalam proses tarik dalam untuk wadah silinder.

4.8 Cam Press: Menggunakan mekanisme cam untuk mengontrol pergerakan slaid, paling cocok untuk operasi kecil dengan gaya rendah, meskipun memiliki daya dan kapasitas terbatas.

5. Pemeliharaan dan Perawatan

5.1 Pembersihan Rutin: Jaga kolom pusat, panduan slaid, dan dasar cetakan bebas dari kotoran untuk mencegah kerusakan dan memastikan operasi yang lancar.

5.2 Pelumasan: Setelah satu bulan penggunaan, aplikasikan pelumas (misalnya, grease) pada flywheel dan feeder untuk mencegah aus internal. Pelumasan rutin selama sesi pemeliharaan berikutnya diperlukan.

penggantian Minyak 5.3: Ganti minyak sirkulasi di dalam mesin setelah satu bulan penggunaan, dan kemudian setiap enam bulan sekali untuk menjaga ketepatan dan operasi yang lancar.