自動車生産ラインにおける3-in-1サーボ給紙機のコアバリュー

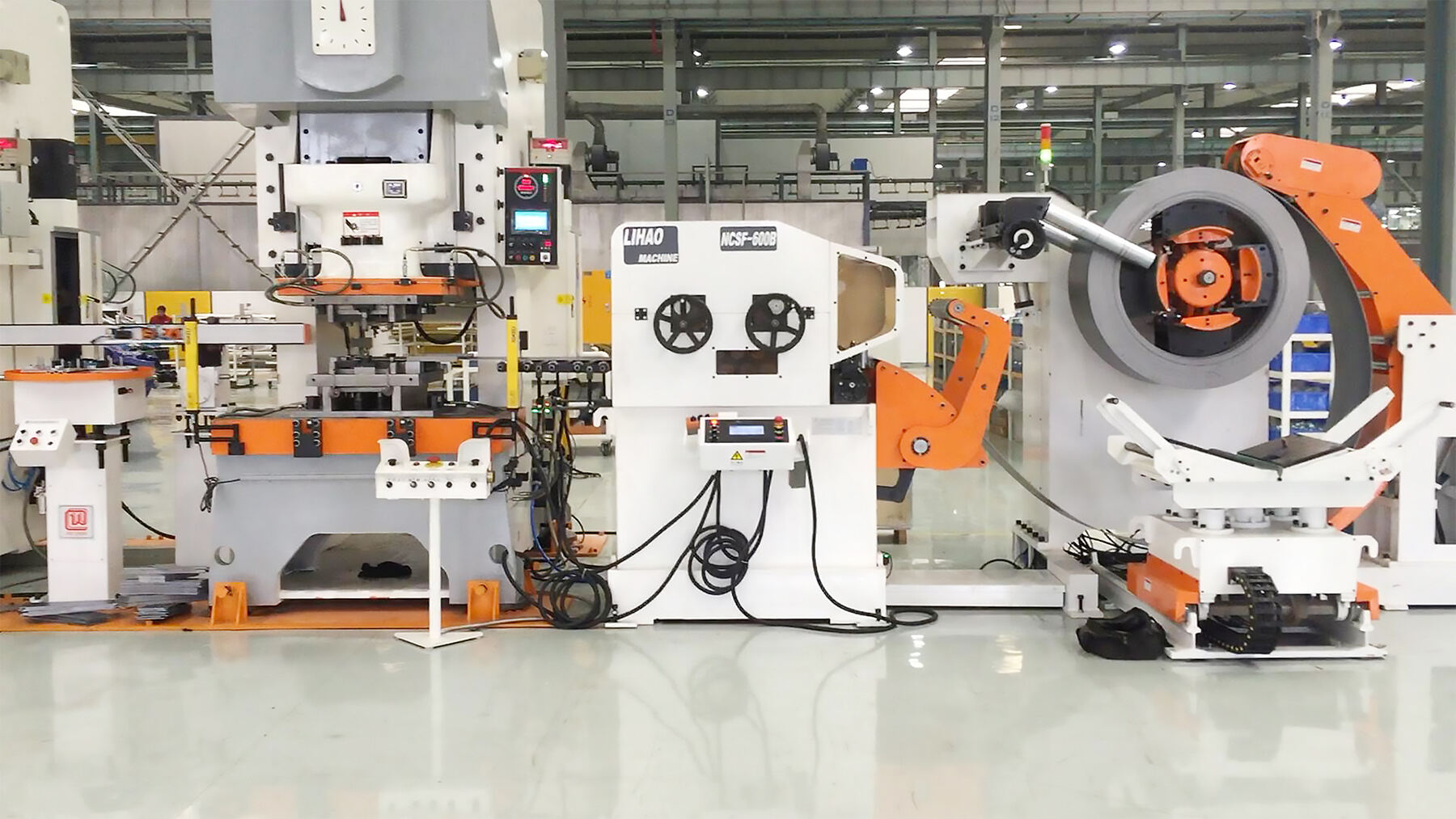

巻き取り、矯正、給紙機能を一体化した自動装置として 巻き取り、矯正、給紙 機能を持つ3-in-1サーボフィーダーは、コンパクトな構造、高効率、高精度を実現しており、自動車部品のプレス加工生産ラインにおける主要設備となっています。その核心的価値は、従来の個別設備が抱える効率の低さ、精度の悪さ、設置面積の大きさといった課題を解消することにあります。高張力鋼や薄鋼板などの金属コイルの連続加工に特に適しており、自動車のボディ構造部品、シャシ部品、シート関連アクセサリの生産で広く利用されています。

自動車生産ラインにおける3-in-1サーボフィーダーの機能モジュールとその利点

3つのコア機能モジュールによる連携動作

マテリアルアンコイラ :油圧式のプレスアームによりコイルを固定し、さまざまな直径や幅のコイルに対応します。これにより、安定したコイルのアンコイル処理を実現し、後工程への連続的な材料供給を可能にします。

ストレートナ 複数のレベリングローラー(例:11個)とエキセントリック構造を利用し、素材にかかる内部応力を除去し、板材の平坦性を確保し、自動車用プレス加工における厳しい素材精度要求を満たします。

フィーダー部分 サーボ制御システムを搭載し、給送長さ、速度およびピッチを正確に設定し、パンチプレスと同期連動することで、プレス加工品の寸法の一貫性を確保します。

従来の生産方法と比較した主な利点

| 利点 | 特徴 |

| 生産効率の向上 | 連続プレス加工速度は1分間に18メートルに達し、非生産的な時間を短縮し、単品加工と比較して効率を大幅に向上させます。 |

| 材料ロスの削減 | コイル連続生産により、端材の廃棄が不要となり、原材料の使用効率が約15%向上します。 |

| 設置面積の節約 | 一体型設計により装置の設置面積を50%削減し、工場レイアウトを最適化します。 |

| 労働 費 の 削減 | 自動運転により、1人による監視だけで作業が可能となり、手動作業や労働強度を削減します。 |

自動車生産ラインにおける代表的な応用プロセスおよびシナリオ

標準化されたワークフロー

設備準備: プレス機の金型の高さに応じてフィーダーラインの高さを調整し、電動で上下させ、タッチスクリーンを使用してネジを締め付けます。

コイルストレッチャー: 台車がコイルをフィーダーラックに供給します。油圧システムによって固定された後、リミットアームと圧延ローラーにより広がりが防止されます。

矯正および送り込み: コイルはアーチガイド装置を通ってレベルラーに進入します。多段ローラーによる矯正後、サーボシステムが設定されたパラメーターに従ってコイルをプレス機へ正確に送り込みます。

連動プレス加工: 自動モードに切り替えることで、パンチプレスとフィーダーが同期して連続ストリッピングおよび成形を実施し、複数の金型の切替に対応し、異なる部品の生産をサポートします。

主な適用シナリオ

ボディ構造部品: シャシサスペンションや補強ビームなどの高張力鋼板部品を連続ストリッピングし、寸法精度および構造強度を確保します。

精密部品: サーボ制御を使用し、シートコンポーネントやリフターシステム部品の複雑な形状を精密加工します。

多工程統合生産: オプションの自動用紙収集、ラミネート、廃材収集機構により、コイルから完成品までの統合的な加工を実現します。

自動車生産を支える主要技術機能

高精度と安定性

サーボ制御システム: フィード速度および位置のリアルタイム調整により、ストリップ部品の許容差を±0.01mm以内に抑え、自動車安全部品の品質要求を満たします。

インテリジェント運営: パラメータ設定および故障診断はタッチスクリーンを通じて行い、素材厚みの自動調整やデュアルステーションによる高速素材交換をサポートし、柔軟な生産ニーズに対応します。

強化 さ れ た 安全 と 信頼性

多重安全装置: 光電センサと非常停止システムを装備しており、人体の危険区域への接触を減らし、自動車工場の安全基準を満たしています。

耐久性のある設計 レベリングローラーは高強度素材で製造されており、プレスアームおよび給送機構は高負荷の連続生産環境にも耐えられるよう最適化されています。

業界動向および将来の発展方向

自動車製造業界における軽量・高強度素材の使用増加に伴い、3-in-1サーボフィーダーは より高い張力適応性 (例えば熱間成形鋼用) インテリジェントな統合 (例えばMESシステムとの統合など)、および モジュール化カスタマイズ (デュアルステーションのコイリングや自動スクラップ処理など)をさらに推進し、自動車生産ラインの自動化および知能化アップグレードを一層促進します。