ကားထုတ်လုပ်ရေးလိုင်းတွင် 3-in-1 ဆားဗိုဖီဒါစက်၏အဓိကတန်ဖိုး

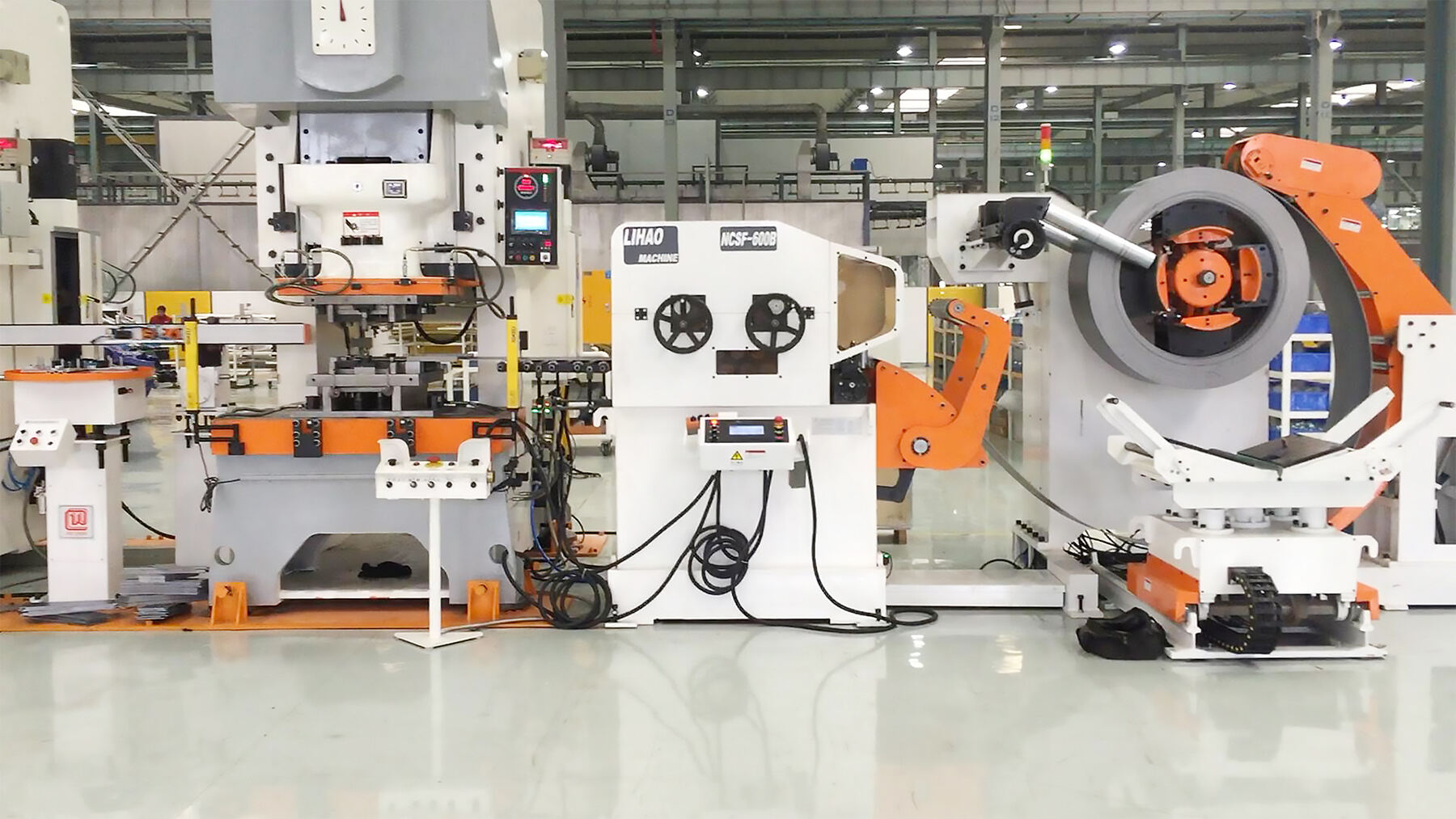

ကွ့နှင့်ဖြည့်စက်၊ ဖြောင့်စက်နှင့် ဖီဒါတို့ကို စုစည်းထားသော စက်ပိုင်းဆိုင်ရာကိရိယာတစ်ခုအနေဖြင့် ကွ့နှင့်ဖြည့်စက်၊ ဖြောင့်စက်နှင့် ဖီဒါ လုပ်ဆောင်ချက်များ၊ ၃-ခု-တစ်ခု ဆားဗို ဖိုင်ဒါသည် အဆင့်မြင့် ထုတ်လုပ်မှုနှုန်း၊ တိကျမှုတို့နှင့် ပေးပို့သော ကွဲပြားခြားနားသော အရာများကို ကျော်လွှားရန် အဓိက အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ အထူးသဖြင့် အမြဲတမ်း ဖြတ်တောက်ရေးအတွက် အသုံးပြုသော မီတာများဖြစ်သည့် အမှုန့်များ၊ သတ္တုပြားများ စသည်တို့ကို ဖြတ်တောက်ရာတွင် အသုံးပြုသည်။ ကားခုခံမှု ဖန်တီးမှု၊ ခြေထောက်ပိုပေါင်းစပ်မှုများ ထုတ်လုပ်ရာတွင် ကျယ်ကျယ်ပြန့်ပြန်း အသုံးပြုပါသည်။

ကားထုတ်လုပ်ရေးလိုင်းများတွင် ၃-ခု-၁ ဆားဗိုဖီဒါ၏ လုပ်ဆောင်ချက်ဆိုင်ရာ မော်ဂျူးများနှင့် အားသာချက်များ

အဓိက လုပ်ဆောင်ချက်ဆိုင်ရာ မော်ဂျူး သုံးခု ပူးပေါင်းလုပ်ဆောင်ခြင်း

ပစ္စည်းကွိုင်ဖြူးစက် - ဟိုက်ဒရောလစ်ဖိအားဖြင့် ကွိုင်ကို တံဆိပ်ခတ်ပေးခြင်းသည် အချင်းနှင့် အကျယ်များပြားခြားသော ကွိုင်များကို လက်ခံနိုင်သည်။ ဤသည်မှာ တည်ငြိမ်သော၊ မျှတသော ကွိုင်ဖြူးခြင်းလုပ်ငန်းစဉ်ကို သေချာစေပြီး နောက်ဆက်တွဲလုပ်ငန်းများအတွက် ပစ္စည်းများကို ဆက်တိုက်ပေးပို့နိုင်သည်။

စင်မြင့်တန်းစက် စိတ်ကြိုက်တည့်မျဉ်းကိုင်စွမ်းသော အဆင့်များစွာသော ပြားချပ်များ (ဥပမာ-၁၁) နှင့် စက်ဘီလူးပုံစံ ဖွဲ့စည်းမှုတို့ကို အသုံးပြု၍ ပစ္စည်းအတွင်းရှိ ဖိအားကို ဖယ်ရှားပေးပြီး ပြား၏ တည့်မျဉ်းဖြစ်မှုကို သေချာစေကာ ကားပုံနှိပ်ခြင်းအတွက် ပစ္စည်းများ၏ တိကျမှု လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးသည်။

ပေါင်းသွင်းစက်အစိတ် ဆားဗိုထိန်းချုပ်စနစ်ဖြင့် ပေါင်းသွင်းသည့်အလျား၊ အမြန်နှုန်းနှင့် အကွာအဝေးကို တိကျစွာ သတ်မှတ်နိုင်ပြီး ပန်ချ်ပိုင်းနှင့် တစ်ပြိုင်နက် လုပ်ဆောင်နိုင်ကာ ပုံနှိပ်ထုတ်လုပ်သည့် အစိတ်အပိုင်းများ၏ တူညီမှုကို သေချာစေသည်။

ရိုးရာထုတ်လုပ်မှုနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက အထူးကောင်းမွန်သော အားသာချက်များ

| အားသာချက်များ | မူလလက္ခဏာများ |

| ထုတ်လုပ်မှုကို ကျေးဇူးပြုလိုက်သည် | ပုံနှိပ်သည့်အမြန်နှုန်းကို တစ်မိနစ်လျှင် မီတာ ၁၈ အထိ ရောက်ရှိနိုင်ပြီး ထုတ်လုပ်မှုမဟုတ်သည့် အချိန်ကို လျော့နည်းစေကာ တစ်ခုချင်းစီကို ပုံနှိပ်သည့်နှုန်းနှင့် နှိုင်းယှဉ်ပါက ထုတ်လုပ်မှုဆိုင်ရာ ထိရောက်မှုကို သိသာစွာ တိုးတက်စေသည်။ |

| ပစ္စည်းဆုံးရှုံးမှု လျော့နည်းခြင်း | ကွိုင်ပုံစံဖြင့် ဆက်တိုက်ထုတ်လုပ်ခြင်းကြောင့် အစဦးနှင့် အဆုံးတွင် ဖြစ်ပေါ်လာသော ပစ္စည်းများကို မလိုအပ်တော့ပဲ အကျိုးရှိသော ပစ္စည်းအသုံးပြုနှုန်းကို ၁၅% ခန့် တိုးတက်စေသည်။ |

| ကုန်ကျစရိတ်နှင့် နေရာချထားမှု ကုန်ကျစရိတ် လျော့နည်းခြင်း | စုစည်းထားသော ဒီဇိုင်းကြောင့် စက်ပစ္စည်းများ၏ နေရာအကျယ်ကို ၅၀% လျော့နည်းစေပြီး စက်ရုံအတွင်း နေရာချထားမှုကို သိသာစွာ တိုးတက်စေသည်။ |

| အလုပ်သမားကုန်ကျစရိတ် လျှော့ချခြင်း | စက်မှုလုပ်ဆောင်မှုကို တစ်စုံတစ်ဦးမှသာ စီမံခန့်ခွဲရန်လိုအပ်ပြီး လူပေါင်းများစွာ၏ လုပ်ဆောင်မှုနှင့် အလုပ်အကျွမ်းအဝါကို လျော့နည်းစေသည်။ |

ကားထုတ်လုပ်ရေးစက်တွင် အသုံးပြုသည့် လုပ်ငန်းစဉ်များနှင့် အခြေအနေများ

စံပြလုပ်ငန်းစဉ်

စက်ပစ္စည်းများ ပြင်ဆင်ခြင်း- ပန်ချ်စက်ဒိုင်အမြင့်ကို အစားထိုးပြီး အောက်သို့ လျှပ်စစ်ဖြင့် ကျဆင်းလာပြီး တောက်ပသော ခလုတ်ကို တောက်ပသောမျက်နှာပြင်မှတဆင့် တောက်ပစေပါသည်။

ကွင်းပတ်စက်- တဲ့တဲ့သည် ကွင်းပတ်ကို အစားထိုးစက်ထဲသို့ ထည့်သွင်းပေးသည်။ ဟိုက်ဒရောလစ်စနစ်ဖြင့် တားဆီးပြီးနောက် ကန့်သတ်ထားသော လက်များနှင့် ဖိအားရှိသော အဝိုင်းများသည် ကွင်းပတ်ကို ပြန့်ထွားမှုမှ ကာကွယ်ပေးသည်။

ဖြောင့်ခြင်းနှင့် ထည့်သွင်းခြင်း- ကွင်းပတ်သည် ခေါက်ကွင်းပုံပြားကို ဖြတ်၍ တန်းစီသောစက်ထဲသို့ ဝင်ရောက်သွားသည်။ များစွာသော အဝိုင်းများဖြင့် တန်းစီပြီးနောက် ဆားဝိုစနစ်သည် ပေးထားသော အချက်အလက်များအရ ကွင်းပတ်ကို ပန်ချ်စက်ထဲသို့ တိကျစွာထည့်သွင်းပေးသည်။

ချိတ်ဆက်ထားသော ပုံနှိပ်ခြင်း- အော်တိုမက်တစ် မုဒ်သို့ ပြောင်းလဲပါက ပန့်ချိန်စက်နှင့် ဖီဒါသည် တစ်ပြိုင်နက် လည်ပတ်ကာ ဆက်တိုက် စတမ်းပိန်နှင့် ဖောင်းပြီး အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန် များပြားသော ဒိုင်းများကို ပြောင်းလဲနိုင်သည်။

အဓိက အသုံးချမှု အခြေအနေများ

ခန္တီဗေဒ တည်ဆောက်ပိုင်းများ- ချတ်တစ်၊ ဆပ်ပင်နှင့် အားကောင်းသော ဘီများကဲ့သို့ အမြင့်ဆုံး သံမဏိပိုင်းများကို ဆက်တိုက် စတမ်းပိန်ခြင်းဖြင့် အတိုင်းအတာ တိကျမှုနှင့် တည်ဆောက်ပိုင်း၏ အားကို သေချာစေသည်။

တိကျသော ပိုင်းများ- ဆားဗို ထိန်းချုပ်မှုကို အသုံးပြု၍ ကွဲပြားသော ပုံစံများကို တိကျစွာ ကိုင်တွယ်ပြုပြင်ပြီး ထိုင်ခုံပိုင်းများနှင့် လစ်ဖတ်တာစနစ် ပိုင်းများအတွက် အသုံးပြုသည်။

စုစည်းထားသော လုပ်ငန်းစဉ်များကို ထုတ်လုပ်ခြင်း- အလိုအလျောက် စက္ကူ စုဆောင်းခြင်း၊ ပြားပြားခြောက်ခြင်းနှင့် အမှိုက်များကို စုဆောင်းသည့် စနစ်များကို ရယူနိုင်ပြီး ကွိုင်မှသည့် အစီးအပိုင်းအထိ စုစည်းထားသော လုပ်ငန်းစဉ်များကို လုပ်ဆောင်နိုင်သည်။

ကားထုတ်လုပ်မှုကို ထောက်ပံ့ပေးသော အဓိက နည်းပညာဆိုင်ရာ အင်္ဂါရပ်များ။

မြင့်မားသော တူညီမှုနှင့် လျှော့ချမှု

ဆားဗို ထိန်းချုပ်မှုစနစ်- ဖီဒ် အမြန်နှုန်းနှင့် နေရာကို တစ်စက္ကန့်တွင် ပြင်ဆင်နိုင်သောကြောင့် စတမ်းထားသော ပိုင်းများ၏ အတိုင်းအတာမှာ ±0.01mm အတွင်းတွင် ရှိနေပြီး ကားများ၏ ဘေးကင်းရေးပိုင်းများ၏ အရည်အသွေး လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးသည်။

အိတ်သောင်းလုပ်ဆောင်ခြင်း: တပ်ဆင်မှု ပြင်ဆင်မှုများနှင့် ပြဿနာ ရှာဖွေဖြေရှင်းမှုကို တိုက်ရိုက်ထိတွေ့နိုင်သော မျက်နှာပြင်မှတဆင့် ပြုလုပ်ပြီး အလိုအလျောက် ပစ္စည်းအထူကို အက်ဒေါင့်ပြုလုပ်ပေးခြင်းနှင့် နှစ်ထပ်တွဲ အမြန်ပစ္စည်းလဲလှယ်မှုကို ပံ့ပိုးပေးပြီး လျော့ရွေ့နိုင်သော ထုတ်လုပ်မှုလိုအပ်ချက်များကို ကိုက်ညီစေရန် အသုံးပြုပါသည်။

ပိုမိုလျှော့ချထားသော အားကစားမှုနှင့် မှန်ကန်မှု

ဘေးကင်းရေးကိရိယာများစွာ- ဓာတ်မျက်နှာပြင် ခံစားကိရိယာများနှင့် အရေးပေါ်ရပ်တန့်စနစ်တို့နှင့် ပြည့်စုံသော စက်သည် လူသားများ၏ ဘေးအန္တရာယ်ရှိသောနေရာများနှင့် ထိတွေ့မှုကို လျော့နည်းစေပြီး ကားစက်ရုံများ၏ ဘေးကင်းရေးစံနှုန်းများကို ဖြည့်ဆည်းပေးပါသည်။

တည်ငြိမ်သော ဒီဇိုင်း။ ပြန်တမ်းထိန်းညှဉ်းသော အဝိုင်းများကို အားကောင်းသော ပစ္စည်းများဖြင့် ပြုလုပ်ထားပြီး ဖိအားခလုတ် လက်နှင့် ပေးပို့ရေးစနစ်ကို အကောင်းဆုံးဖြစ်အောင် ပြုပြင်ထားပြီး မြင့်မားသော တာဝန်ကို ထမ်းဆောင်နိုင်သော ဆက်တိုက်ထုတ်လုပ်မှု ပတ်ဝန်းကျင်ကို ခံနိုင်ရည်ရှိစေပါသည်။

စက်မှုလုပ်ငန်း တိုးတက်မှုများနှင့် အနာဂတ် ဖံ့ဖြိုးတိုးတက်မှု ဦးတည်ချက်များ

ကားထုတ်လုပ်မှု စက်မှုလုပ်ငန်းတွင် အလေးချိန်နှင့် အားကောင်းသော ပစ္စည်းများကို အသုံးပြုမှု တိုးလာသည်နှင့်အမျှ ဆာဗိုဖီဒါ ၃ ခုပါသော စနစ်များသည် ပိုမိုမြင့်မားသော ဖိအားကို ကိုက်ညီနိုင်မှု (ဥပမာ-ပူသောပုံစံထုတ်ထားသော သံမဏိအတွက်) သတ်မှတ်ထားသော အချိန်တွင် လုပ်ဆောင်မှုများ (ဥပမာ MES စနစ်များနှင့် ပေါင်းစည်းခြင်းအတွက်) နှင့် ပုံစံတူ အကြိုက်ပြုလုပ်ခြင်း (အဆင့်နှစ်ဆင့် ကွားထုတ်ခြင်းနှင့် စက္ကူမှိုင်းများကို စွန့်ပစ်ရန် စီစဉ်ပေးခြင်းတို့ကဲ့သို့) စွမ်းဆောင်ရည်များကို ထပ်မံတိုးတက်စေပြီး ကားထုတ်လုပ်ရေးလိုင်းများ၏ စိတ်ကြိုက်အလိုအလျောက်နှင့် ဉာဏ်ရည်ထက်မြက်သော တိုးတက်မှုကို ထပ်မံမြှင့်တင်ပေးခြင်း။