De kernwaarde van de 3-in-1 servovoorzieningsmachine in de auto-industriële productielijn

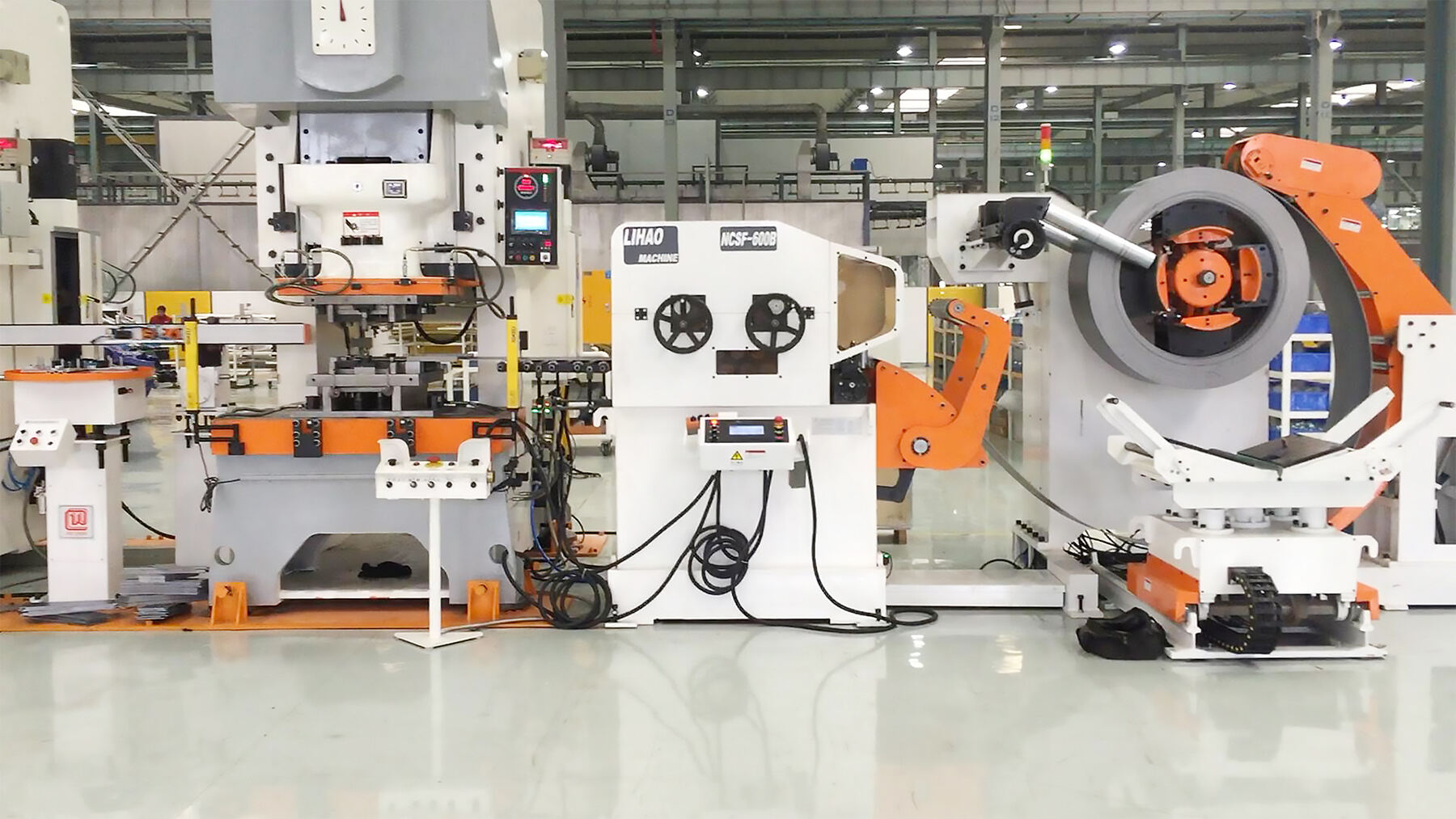

Als een geautomatiseerd apparaat dat combineert ontlasting, rechtmaking en voeding functies, de 3-in-1 servovoeder, met haar compacte structuur, hoge efficiëntie en precisie, is een sleutelapparaat geworden in de produktielijnen voor het stansen van auto-onderdelen. Haar kernwaarde ligt in het overwinnen van de lage efficiëntie, slechte precisie en groot benodigde vloeroppervlak van traditionele losse apparatuur. Ze is bijzonder geschikt voor het continue verwerken van metalen banden zoals hoogwaardige staalplaten en dunne metalen platen, en wordt veel gebruikt in de productie van autolichaamstructuren, chassisdelen en zitaccessoires.

Functionele modules en voordelen van de 3-in-1 servovoeder in automobiel produktielijnen

Drie kernfunctionele modules die samenwerken

De bandafwikkelaar : Een hydraulische klemdarm houdt de band vast, waardoor banden van verschillende diameters en breedtes kunnen worden verwerkt. Dit zorgt voor een stabiel, geïntegreerd afwikkelproces en een continue materiaallevering voor de volgende processen.

De strekmachine : Met gebruik van meerdere niveauerollen (bijv. 11) en een excentrische structuur, wordt de interne spanning van het materiaal verwijderd, waardoor de platheid van de plaat wordt gegarandeerd en wordt voldaan aan de strikte precisie-eisen voor autobody stampingen.

Afvoeronderdeel : uitgerust met een servoregelsysteem om de voedingslengte, snelheid en afstand nauwkeurig in te stellen, synchrone koppeling met de pers te realiseren en zo de consistentie van de afmetingen van de gestanste onderdelen te garanderen.

Aanzienlijke voordelen ten opzichte van traditionele productiemethoden.

| Voordelen | Specifieke kenmerken |

| Verbeterde productie-efficiëntie | Continue stampingssnelheden kunnen tot 18 meter per minuut bereiken, waardoor de niet-productieve tijd wordt verminderd en de efficiëntie aanzienlijk wordt verbeterd ten opzichte van losse verwerking. |

| Verminderd materiaalverlies | Continue bandproductie elimineert verspilling van kop- en eindmateriaal, waardoor het gebruik van rauwe materialen ongeveer 15% stijgt. |

| Bespaarde vloeroppervlakte | Het geïntegreerde ontwerp vermindert de benodigde ruimte met 50%, waardoor de werkplaatsindeling wordt geoptimaliseerd. |

| Verminderde arbeidskosten | Geautomatiseerde bediening vereist slechts één persoon voor monitoring, waardoor handmatige tussenkomst en arbeidsintensiteit worden verminderd. |

Typische toepassingsprocessen en scenario's in een autolijnproductie

Gestandaardiseerde werkwijze

Materiaalvoorbereiding: Stel de voedingslijnhoogte in overeenstemming met de persdieshoogte van de krukas, verhoog of verlaag deze elektrisch en draai de schroeven vast via het touchscreen.

Spoelafwikkelaar: De wagen voert de spoel in het voedingsframe. Nadat deze is beveiligd door het hydraulische systeem, voorkomen de limietarmen en drukrollen dat de spoel openspringt.

Vergrendeling en voeding: De spoel passeert het boogvormige geleidingsapparaat en komt in het strijkapparaat. Na meervoudige rolcompensatie voedt het servosysteem de spoel nauwkeurig naar de krukas volgens de ingestelde parameters.

Gekoppelde persbewerking: In automatische modus schakelt de krukpers en de voeder synchronisch om continue stansen en vormgeven uit te voeren, met ondersteuning voor meerdere matrijswisselingen voor de productie van verschillende onderdelen.

Hoofd Toepassingscenario's

Structuuronderdelen van de carrosserie: Stans continu hoogwaardige stalen onderdelen zoals chassisophanging en versterkingsbalken om dimensionale nauwkeurigheid en structurele sterkte te garanderen.

Precisie-onderdelen: Servobesturing wordt gebruikt om complexe vormen nauwkeurig te bewerken voor zitcomponenten en onderdelen van het liftingsysteem.

Integrale productie met meerdere processen: Optionele automatische papieropwikkeling-, lamellering- en afvalverzamelmechanismen maken geïntegreerde verwerking mogelijk van de coil tot het eindproduct.

Belangrijke technische kenmerken voor de auto-productie.

Hoge precisie en stabiliteit

Servoregelsysteem: Echtijdige aanpassing van voersnelheid en positie zorgt ervoor dat de tolerantie van gestanste onderdelen binnen ±0,01 mm blijft, voldoende aan de kwaliteitseisen voor veiligheidscomponenten in de auto-industrie.

Intelligente werking: Parametersinstellingen en foutdiagnose worden via het touchscreen uitgevoerd, met ondersteuning voor automatische materiaaldikteaanpassing en snelle materiaalwisseling op twee stations, aangepast aan flexibele productiebehoeften.

Verbeterde veiligheid en betrouwbaarheid

Meerdere veiligheidsapparaten: Voorzien van fotocelsensoren en een noodstop-systeem, waardoor het menselijk contact met gevaarlijke zones wordt verminderd en aan de veiligheidsnormen van autofabrieken wordt voldaan.

Duurzame Ontwerp: De vlakke rollen zijn gemaakt van hoogwaardig materiaal, en de persarm en voedingsmechanisme zijn geoptimaliseerd om hoge belastingen en continue productieomgevingen te weerstaan.

Sectorontwikkelingen en toekomstige richtingen van ontwikkeling

Met de toenemende toepassing van lichtgewicht, hoogwaardige materialen in de auto-industrie ontwikkelen 3-in-1 servovoeders zich richting hoge spanningsadaptiviteit (bijvoorbeeld voor warmgevormd staal), intelligente integratie (bijvoorbeeld integratie met MES-systemen), en modulaire Aanpassing (zoals dubbele station afwikkelinstallatie en geautomatiseerde afvalverwerking), waarmee de automatisering en intelligente modernisering van autolijnen verder wordt bevorderd.