O valor central da máquina de alimentação servo 3-em-1 na linha de produção automotiva

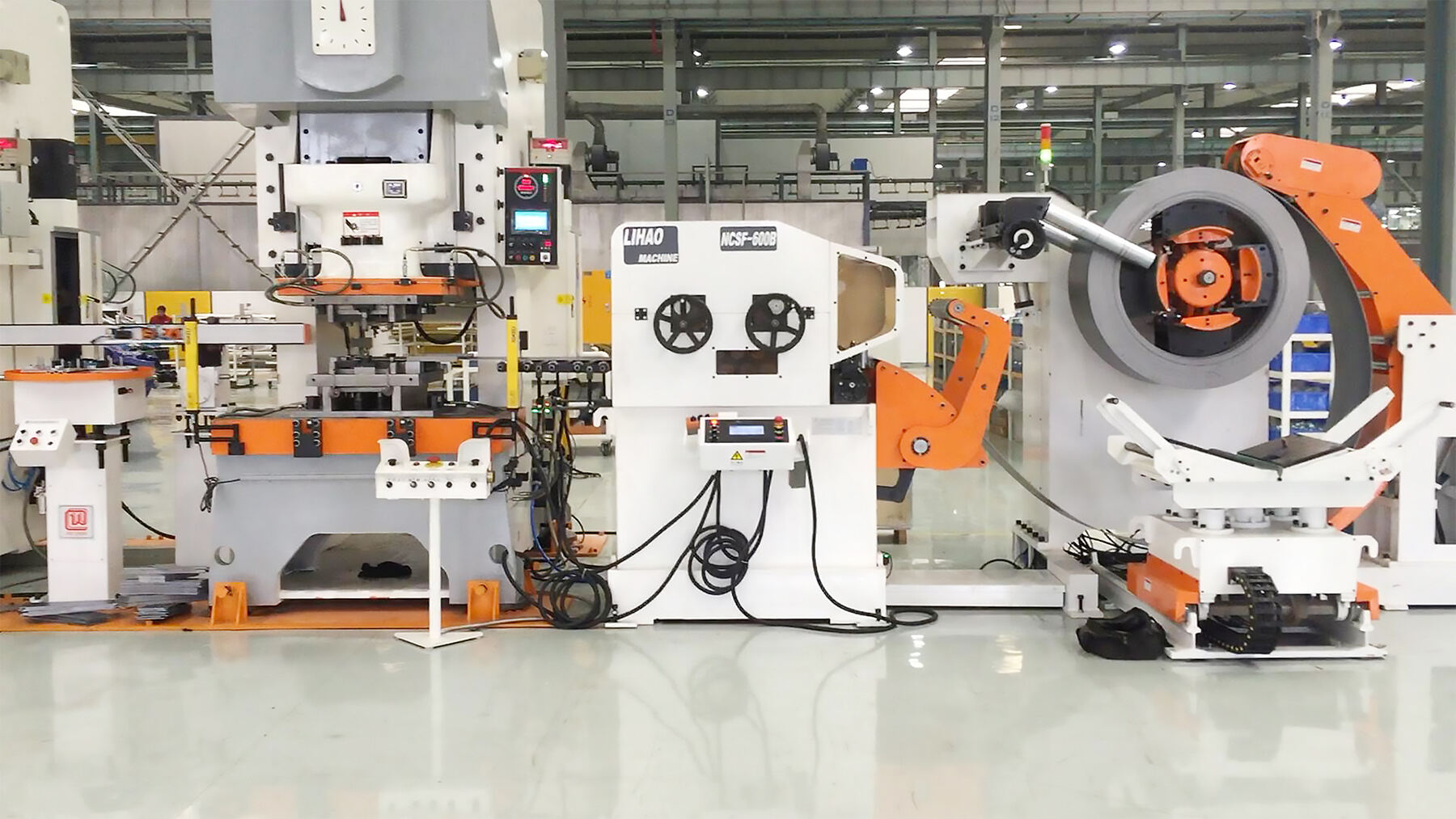

Como um dispositivo automatizado que integra desenrolamento, nivelamento e alimentação funções, o alimentador servo 3-em-1, com sua estrutura compacta, alta eficiência e precisão, tornou-se um equipamento fundamental nas linhas de produção de estampagem de peças automotivas. Seu valor central está em superar a baixa eficiência, a fraca precisão e o grande espaço ocupado pelos equipamentos tradicionais separados. É especialmente adequado para o processamento contínuo de bobinas metálicas, como aço de alta resistência e chapas finas, sendo amplamente utilizado na produção de estruturas da carroceria automotiva, componentes do chassi e acessórios dos assentos.

Módulos Funcionais e Vantagens do Alimentador Servo 3-em-1 nas Linhas de Produção Automotiva

Três Módulos Funcionais Principais Trabalhando em Conjunção

O Desenrolador de Material : Um braço hidráulico pressiona e fixa a bobina, acomodando bobinas de diferentes diâmetros e larguras. Isso garante um processo de desenrolamento estável e contínuo, além de fornecer material de maneira ininterrupta para os processos subsequentes.

O Nivelador : Utilizando múltiplos rolos niveladores (por exemplo, 11) e uma estrutura excêntrica, remove a tensão interna do material, garantindo a planicidade da chapa e atendendo aos rigorosos requisitos de precisão de material para estampagem automotiva.

Parte Alimentadora : equipada com um sistema de controle servo para definir com precisão o comprimento, velocidade e passo da alimentação, permitindo o acoplamento sincronizado com a prensa e garantindo a consistência das dimensões das peças estampadas.

Vantagens Significativas em Comparação com os Métodos Tradicionais de Produção.

| Vantagens | Características Específicas |

| Melhoria na Eficiência de Produção | Velocidades contínuas de estampagem podem atingir 18 metros por minuto, reduzindo o tempo não produtivo e melhorando significativamente a eficiência em comparação com o processamento individual. |

| Redução da Perda de Material | A produção contínua em bobina elimina o desperdício de material no início e no final, aumentando a utilização do material bruto em aproximadamente 15%. |

| Economia de Espaço no Piso | O design integrado reduz o espaço ocupado pelo equipamento em 50%, otimizando o layout do workshop. |

| Redução de Custos de Mão de Obra | A operação automatizada requer apenas uma pessoa para monitorar, reduzindo a intervenção manual e a intensidade de trabalho. |

Processos e Cenários de Aplicação Típicos em uma Linha de Produção Automotiva

Fluxo de Trabalho Padronizado

Preparação do Equipamento: Ajuste a altura da linha de alimentação de acordo com a altura do molde da prensa excêntrica, suba ou desça eletricamente e aperte os parafusos utilizando a tela de toque.

Desenrolador de Bobina: O carrinho alimenta a bobina para dentro do suporte de alimentação. Após ser fixada pelo sistema hidráulico, braços de limitação e rolos de pressão impedem que se espalhe.

Nivelamento e Alimentação: A bobina passa através do dispositivo guia em arco e entra no nivelador. Após o nivelamento por múltiplos rolos, o sistema servo alimenta com precisão a bobina para a prensa excêntrica de acordo com os parâmetros definidos.

Estampagem Integrada: Ao mudar para o modo automático, a prensa e o alimentador operam sincronizadamente para realizar estampagem e conformação contínuas, suportando a troca de múltiplas matrizes para produzir diferentes peças.

Principais Cenários de Aplicação

Peças Estruturais da Carroceria: Estampe continuamente peças em aço de alta resistência, como suspensão do chassi e vigas de reforço, garantindo precisão dimensional e resistência estrutural.

Peças de Precisão: O controle servo é utilizado para processar com precisão formas complexas destinadas a componentes de assentos e partes do sistema elevador.

Produção Integrada Multiprocesso: Mecanismos opcionais de coleta automática de papel, laminação e coleta de resíduos permitem o processamento integrado desde a bobina até o produto final.

Características Técnicas Principais que Apoiam a Produção Automotiva.

Alta Precisão e Estabilidade

Sistema de Controle Servo: Ajuste em tempo real da velocidade e posição de alimentação garante tolerâncias das peças estampadas dentro de ±0,01 mm, atendendo aos requisitos de qualidade dos componentes de segurança automotiva.

Operação inteligente: As configurações de parâmetros e o diagnóstico de falhas são realizados por meio da tela sensível ao toque, com suporte para ajuste automático da espessura do material e troca rápida de material em duas estações, adaptando-se às necessidades de produção flexível.

Segurança e confiabilidade melhoradas

Múltiplos Dispositivos de Segurança: Equipada com sensores fotoelétricos e um sistema de parada de emergência, a máquina reduz o contato humano com áreas perigosas e atende aos padrões de segurança das fábricas automotivas.

Design Durável: Os rolos niveladores são fabricados com material de alta resistência, e o braço da prensa e o mecanismo de alimentação são otimizados para suportar ambientes de produção contínua de alta carga.

Tendências do Setor e Direções Futuras de Desenvolvimento

Com o aumento do uso de materiais leves e de alta resistência na indústria de fabricação automotiva, os alimentadores servo 3-em-1 estão se desenvolvendo em direção à maior adaptabilidade à tensão (por exemplo, para aço conformado a quente), integração Inteligente (como integração com sistemas MES), e personalização modular (como desbobinamento em duas estações e manuseio automatizado de resíduos), promovendo ainda mais a automação e a atualização inteligente das linhas de produção automotivas.