O que é uma máquina de perfuração de precisão?

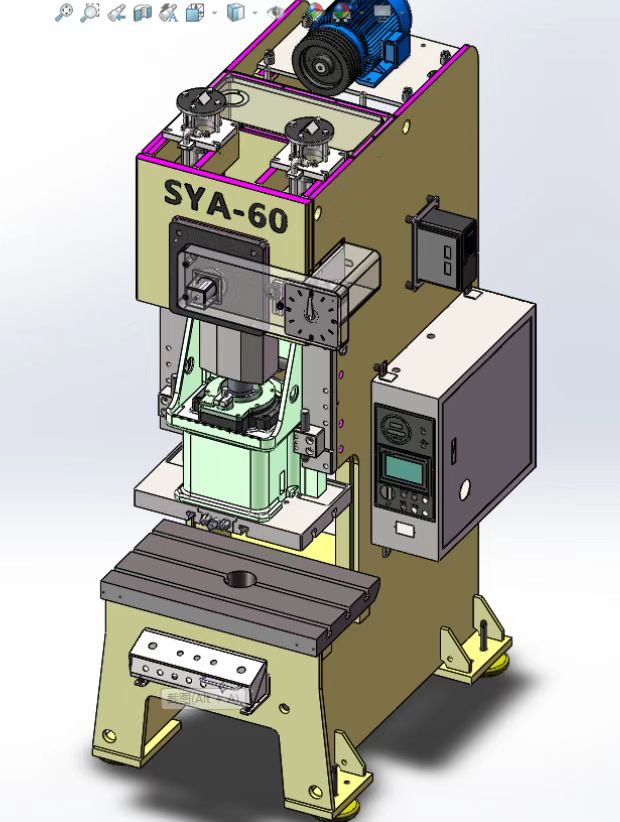

Uma prensa de perfuração de precisão é uma máquina de formação de última geração projetada para estampagem metálica de alta precisão. Ela utiliza técnicas de formação plástica e corte, alcançando alta precisão dimensional, superfícies de corte suaves e a capacidade de criar formas complexas em uma única operação de perfuração. As prensas de perfuração de precisão são amplamente utilizadas na produção em grande volume em uma variedade de indústrias, incluindo automotiva, motocicletas, eletrodomésticos, materiais de escritório, ferramentas manuais, ferragens, eletrônicos e mais. Essas prensas também podem ser integradas com alimentadores automáticos para facilitar linhas de produção automatizadas.

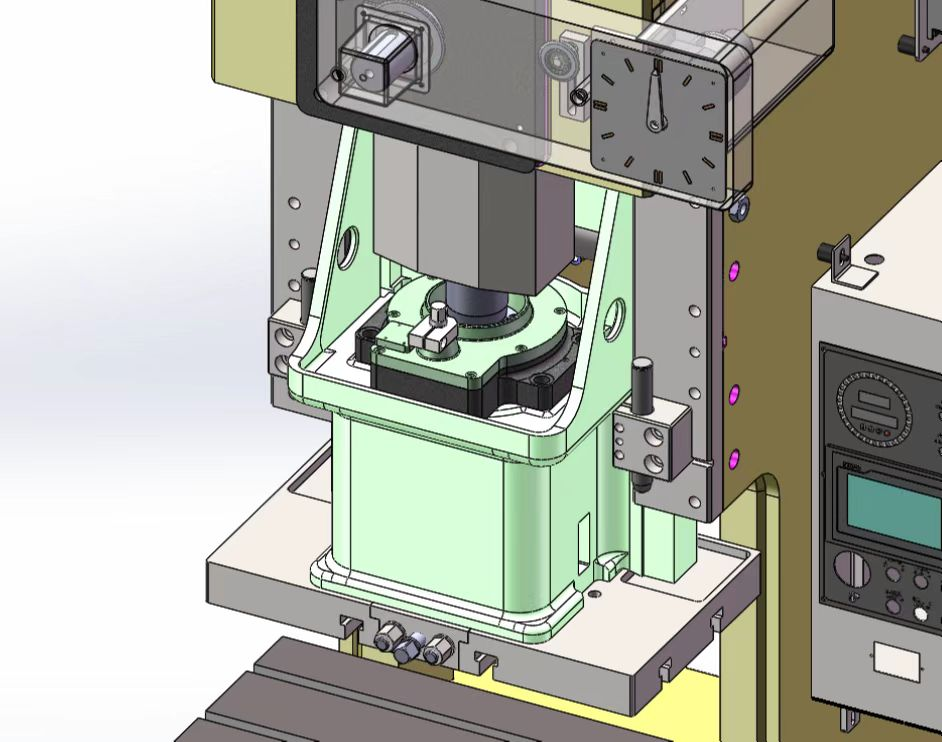

1. Visão Geral

1.1 Usinadora de Perfuração de Precisão: Uma máquina de alto desempenho capaz de formar com alta precisão, ela utiliza uma combinação de técnicas de deformação plástica e corte para produzir peças com excelente precisão dimensional e superfícies suaves em um único passo de perfuração. Essas máquinas são conhecidas por sua alta qualidade, eficiência, baixo consumo de energia e versatilidade.

1.2 Qualidade: Peças perfuradas com precisão podem alcançar níveis de tolerância tão apertados quanto T7-T8, e as superfícies de corte podem ter uma rugosidade tão baixa quanto Rao 0,8-0,4 μm.

1.3 Eficiência: Peças complexas, como engrenagens, coroas dentadas e cambotas, podem ser produzidas em apenas alguns segundos usando uma única operação de perfuração, reduzindo significativamente a necessidade de processos adicionais de usinagem, como fresamento, moagem ou furação, aumentando a produtividade em mais de dez vezes.

1.4 Baixo Consumo de Energia: O soco preciso não apenas economiza energia em comparação com máquinas de corte, mas o efeito de endurecimento por trabalho frio do processo pode, às vezes, eliminar a necessidade de tratamento térmico após o soco, reduzindo assim o consumo total de energia.

2. Aplicações

A tecnologia de soco preciso é amplamente utilizada em muitas indústrias, incluindo:

2.1 Automotiva: Fabricação de componentes automotivos, como partes do corpo, peças do motor e pequenos componentes de precisão.

2.2 Motocicletas: Componentes como quadros, rodas e outras peças metálicas.

2.3 Eletrodomésticos: Peças para dispositivos como geladeiras, máquinas de lavar e ar condicionado.

2.4 Eletrônicos: Fabricação de caixas metálicas, conectores e outros componentes para dispositivos de computação e eletrônicos.

2.5 Outras Indústrias: Têxtil, máquinas agrícolas, ferramentas de medição e mais.

Um número crescente de peças que tradicionalmente eram fundidas, forjadas ou usinadas agora estão sendo fabricadas usando perfuração de precisão ou processos híbridos.

3. Principais Vantagens da Prensa de Perfuração de Precisão

Quando comparadas às prensas de perfuração convencionais, as prensas de perfuração de precisão oferecem várias vantagens distintas:

3.1 Econômico em Espaço: A pegada de um prensa-perfuradora de precisão é apenas metade da de uma prensa-perfuradora tradicional da mesma tonelagem, economizando significativamente espaço e melhorando a utilização do layout da fábrica.

3.2 Eficiente em Energia: O consumo total de energia de uma prensa-perfuradora de precisão é de apenas 14KW, em comparação com 30KW para uma prensa-perfuradora tradicional, resultando em economias significativas de energia.

3.3 Baixo Ruído: As prensas-perfuradoras de precisão operam em um nível muito menor de ruído do que as prensas tradicionais, tornando-as amigáveis ao meio ambiente e adequadas para horários de operação mais longos.

3.4 Formação em Única Operação: Ao contrário das prensas-perfuradoras convencionais, que podem exigir etapas adicionais de processamento, as prensas-perfuradoras de precisão formam peças em uma única operação.

3.5 Alta Velocidade: As prensas-perfuradoras de precisão podem alcançar velocidades de até 30 golpes por minuto, com velocidades ajustáveis para atender aos requisitos de produção.

3.6 Operações Flexíveis: Prensas de perfuração de precisão suportam vários modos de operação, incluindo operação pontual, ciclo único e ciclos totalmente automáticos. A batida e o ciclo de perfuração podem ser ajustados para atender às necessidades de produtos específicos, oferecendo maior flexibilidade operacional em comparação com prensas de perfuração tradicionais.

4. Tipos de Prensas de Perfuração de Precisão

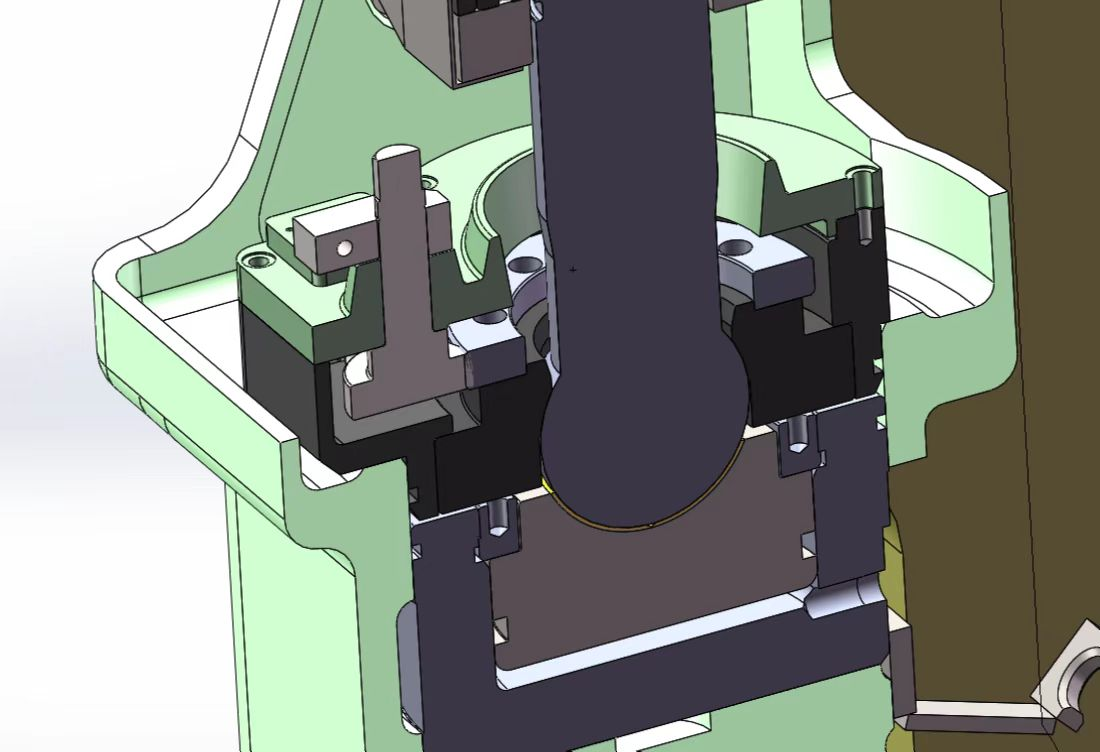

4.1 Prensa Excêntrica: O tipo mais comum, utilizando um mecanismo de eixo excêntrico. É adequado para uma ampla gama de processos, como corte, dobra, estampagem e forjamento.

4.2 Prensa Sem Excêntrica: Também conhecida como prensa de engrenagem excêntrica, este tipo possui melhor rigidez axial e lubrificação em comparação com a prensa excêntrica, embora tenha um custo mais alto. É ideal para aplicações de maior curso.

4.3 Prensa Articulada: Utiliza um mecanismo de junta articulada, proporcionando velocidade mais lenta próxima ao ponto morto inferior, tornando-a ideal para processos de compressão, como estampagem e acabamento fino, particularmente no forjamento a frio.

4.4 Prensa de Atrito: Utiliza transmissão por atrito e um mecanismo espiral. Embora versátil, as prensas de atrito estão sendo descontinuadas devido à menor precisão e velocidades de produção mais lentas.

4.5 Prensa de Parafuso: Movida por um mecanismo de parafuso, comumente usada para tarefas específicas que exigem alta precisão.

4.6 Prensa Rack: Utiliza um mecanismo de rack e pinhão, semelhante a uma prensa hidráulica, mas com um princípio de operação ligeiramente diferente. Embora tenha sido usada anteriormente para operações como prensagem e extrusão, foi amplamente substituída por prensas hidráulicas.

4.7 Prensa Link: Possui um mecanismo de link que permite velocidades controladas de alongamento e tempos de ciclo reduzidos, aumentando a produtividade. É comumente usada em processos de estampagem profunda para recipientes cilíndricos.

4.8 Prensa Cam: Utiliza um mecanismo de cambota para controlar o movimento do deslizante, sendo ideal para operações pequenas e de baixa força, embora tenha potência e capacidade limitadas.

5. Manutenção e Cuidado

5.1 Limpeza Regular: Mantenha a coluna central, guias dos deslizantes e a base do molde livres de sujeira para evitar danos e garantir um funcionamento suave.

5.2 Lubrificação: Após um mês de uso, aplique lubrificante (por exemplo, graxa) na volante e no alimentador para evitar desgaste interno. A lubrificação regular durante as sessões de manutenção subsequentes é necessária.

5.3 Troca de Óleo: Altere o óleo circulante dentro da máquina após um mês de uso e, em seguida, a cada seis meses para manter a precisão e operação suave.