Valoarea principală a mașinii de alimentare servo 3 în 1 în linia de producție auto

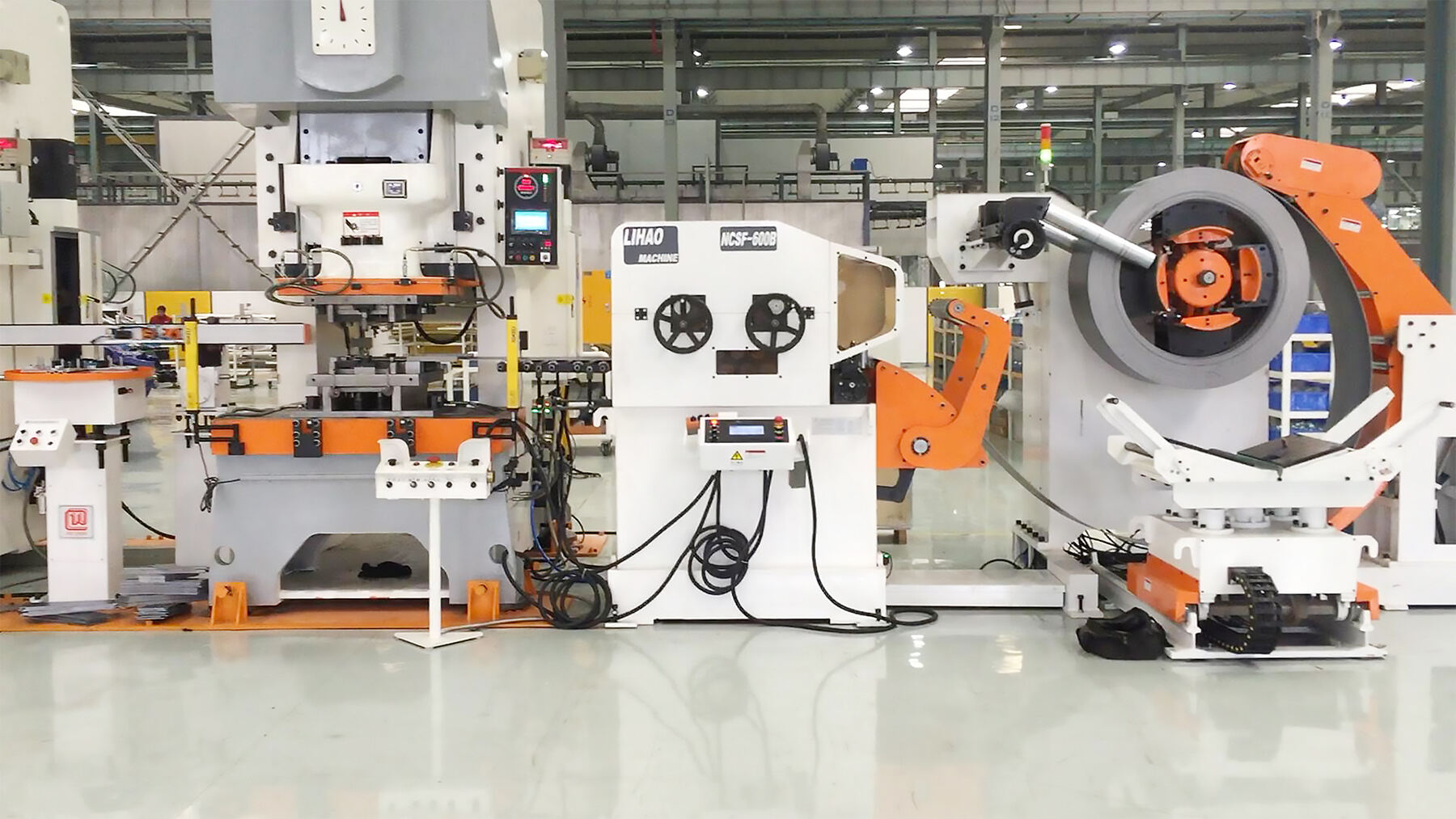

Ca dispozitiv automat care integrează debobinarea, nivelarea și alimentarea funcții, alimentatorul servo 3 în 1, cu structura sa compactă, eficiență ridicată și precizie, a devenit un echipament esențial în liniile de producție pentru ștanțarea pieselor auto. Valoarea sa esențială constă în depășirea eficienței reduse, preciziei slabe și a suprafeței mari ocupate de echipamentele separate tradiționale. Este în special potrivit pentru procesarea continuă a bobinelor metalice, cum ar fi oțelul de înaltă rezistență și tabla subțire, fiind utilizat pe scară largă în producția structurilor de caroserie auto, pieselor de sasiu și a accesoriilor pentru scaune.

Module Funcționale și Avantajele Alimentatorului Servo 3 în 1 în Liniile de Producție Auto

Cele Trei Module Funcționale Principale Care Lucrează Împreună

Debobinatorul : Un braț de presiune hidraulic fixează bobina, permițând utilizarea bobinelor cu diametre și lățimi diferite. Acest lucru asigură un proces stabil de debobinare fără întreruperi și un aprovizionament continuu de material pentru procesele ulterioare.

Nivelorul : Utilizând mai mulți cilindri de nivelare (de exemplu, 11) și o structură excentrică, elimină tensiunile interne ale materialului, asigurând planitatea tablei și respectarea cerințelor stricte de precizie ale materialelor pentru ambutisarea auto.

Partea de alimentare : echipată cu un sistem de control servo pentru a seta cu precizie lungimea, viteza și pasul alimentării, realizând o legătură sincronă cu presa de ambutisat și asigurând consistența dimensiunii pieselor ambutisate.

Avantaje semnificative în comparație cu metodele tradiționale de producție.

| Avantaje | Caracteristici specifice |

| Eficiență Îmbunătățită a Producției | Vitezele continue de ambutisare pot atinge 18 metri pe minut, reducând timpul neproductiv și îmbunătățind semnificativ eficiența în comparație cu prelucrarea pe bucăți. |

| Reducerea pierderilor de material | Producția continuă din bobine elimină materialul de cap și de coadă considerat deșeu, crescând utilizarea materiei prime cu aproximativ 15%. |

| Spațiu redus ocupat | Designul integrat reduce suprafața ocupată de echipament cu 50%, optimizând amenajarea atelierului. |

| Costuri reduse cu forța de muncă | Funcționarea automată necesită doar o persoană pentru monitorizare, reducând intervenția manuală și intensitatea muncii. |

Procese și scenarii tipice de aplicație într-o linie de producție auto

Flux standardizat de lucru

Pregătirea echipamentului: Ajustați înălțimea liniei de alimentare în funcție de înălțimea matriței presei mecanice, ridicați sau coborâți-o electric și strângeți șuruburile folosind ecranul tactil.

Debobinator de bobină: Căruciorul introduce bobina în suportul de alimentare. După ce este fixată de sistemul hidraulic, brațele limitatoare și rolele de presiune împiedică răspândirea acesteia.

Nivelare și alimentare: Bobina trece prin dispozitivul de ghidare arcuit și intră în nivelor. După nivelarea cu role multiple, sistemul servo alimentează cu precizie bobina către presa mecanică conform parametrilor setați.

Stampilare în lanț: Comutând în modul automat, presa cu ștanță și alimentatorul funcționează sincron pentru a efectua ștanțarea și formarea continuă, susținând schimbarea multiplă a matrițelor pentru a produce diferite piese.

Scenarii Principale de Aplicare

Piese Structurale ale Caroseriei: Ștanțare continuă a pieselor din oțel de înaltă rezistență, cum ar fi suspensia și barele de rigidizare ale șasiului, pentru a asigura precizia dimensională și rezistența structurală.

Piese de Precizie: Controlul servo este utilizat pentru a prelucra cu precizie forme complexe destinate componentelor scaunelor și sistemelor de ridicare.

Producție Integrată Multi-Proces: Mecanisme opționale de colectare automată a hârtiei, laminare și colectare a deșeurilor permit procesarea integrată de la bobină la produs finit.

Caracteristici Tehnice Esențiale pentru Susținerea Producției Auto.

Înaltă precizie și stabilitate

Sistem de Control Servo: Ajustarea în timp real a vitezei și poziției de alimentare asigură toleranțele pieselor ștanțate în limitele ±0,01 mm, corespunzând cerințelor de calitate ale componentelor de siguranță auto.

Operare inteligentă: Setările parametrilor și diagnosticul defecțiunilor se realizează prin intermediul ecranului tactil, cu suport pentru ajustarea automată a grosimii materialului și schimbarea rapidă a materialului între două stații, adaptându-se nevoilor de producție flexibile.

Siguranță și fiabilitate îmbunătățite

Dispozitive multiple de siguranță: Echipat cu senzori fotoelectrici și un sistem de oprire de urgență, mașina reduce contactul uman cu zonele periculoase și respectă standardele de siguranță din fabricile auto.

Design Durabil: Rolele de nivelare sunt fabricate din materiale de înaltă rezistență, iar brațul presei și mecanismul de avansare sunt optimizate pentru a rezista mediilor de producție continuă cu sarcină mare.

Trenduri din industrie și direcții viitoare de dezvoltare

Odată cu utilizarea în creștere a materialelor ușoare și cu înaltă rezistență în industria de fabricație auto, alimentatoarele servo 3 în 1 se dezvoltă în direcția unei adaptabilități mai mari la tensiune (de exemplu, pentru oțeluri formate la cald), integrare Inteligență (de exemplu, integrarea cu sisteme MES), și personalizare Modulară (cum ar fi derularea cu două stații și manipularea automată a deșeurilor), contribuind astfel la promovarea automatizării și a modernizării inteligente a liniilor de producție auto.