Основная ценность 3-в-1 сервоприводного устройства подачи в производственной линии автомобилестроения

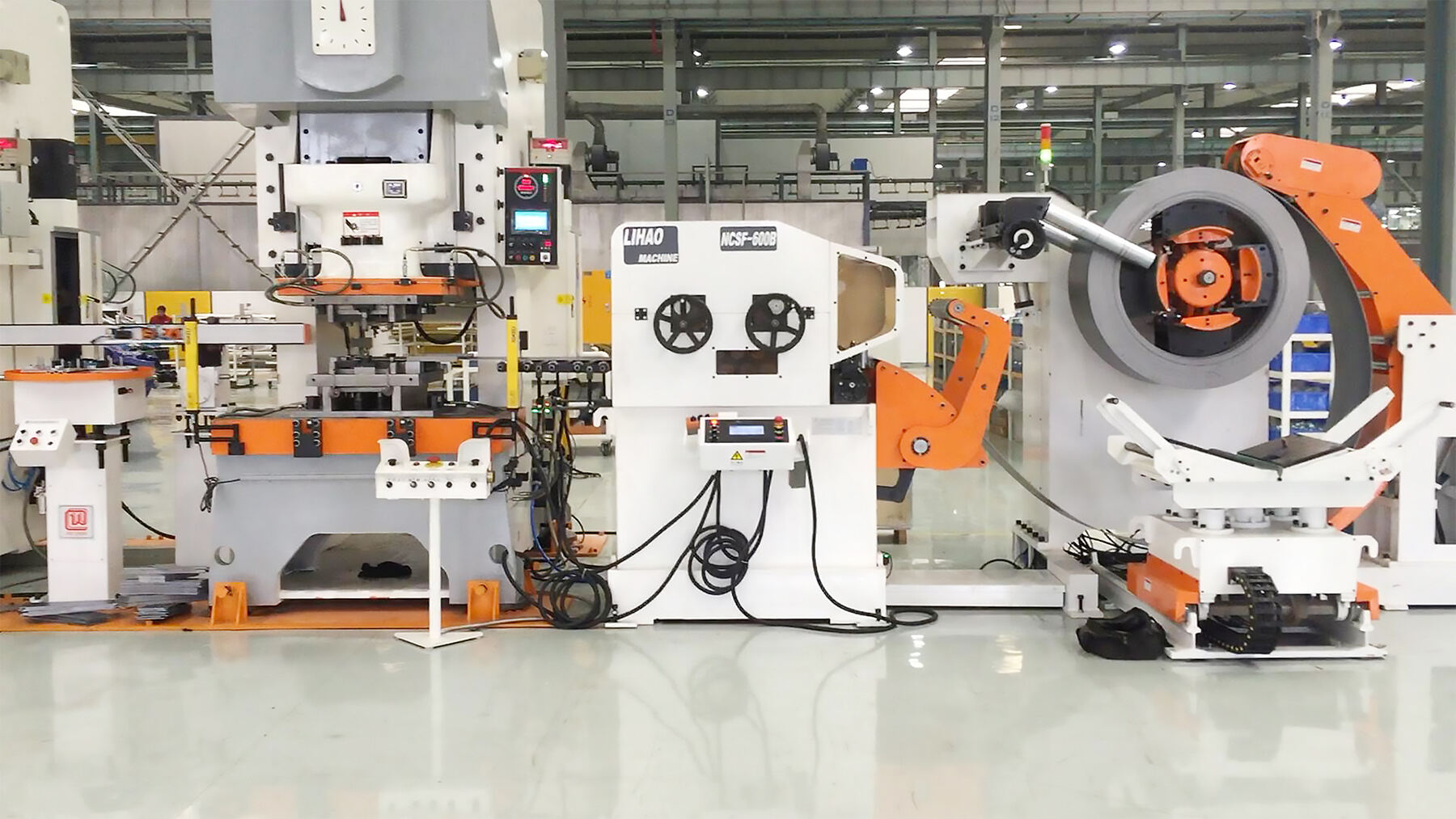

Являясь автоматическим устройством, объединяющим размотку, выравнивание и подачу функции, 3-в-1 питатель с сервоприводом, обладающий компактной конструкцией, высокой эффективностью и точностью, стал ключевым оборудованием в производственных линиях штамповки автомобильных деталей. Его основная ценность заключается в преодолении проблем низкой эффективности, плохой точности и большого занимаемого пространства традиционного раздельного оборудования. Он особенно подходит для непрерывной обработки металлических рулонов, таких как высокопрочная сталь и листовая сталь, и широко используется при производстве конструкций кузова автомобиля, деталей шасси и аксессуаров сидений.

Функциональные модули и преимущества питателя с сервоприводом 3-в-1 в производственных линиях автомобилей

Три основных функциональных модуля, работающих вместе

Разматыватель материала : Гидравлическая прижимная штанга фиксирует рулон, обеспечивая возможность работы с рулонами различных диаметров и ширин. Это гарантирует устойчивый и бесперебойный процесс разматывания и непрерывную подачу материала для последующих операций.

Выпрямитель : Используя несколько роликов выравнивания (например, 11) и эксцентриковую конструкцию, устраняет внутренние напряжения материала, обеспечивает плоскостность листа и соответствует строгим требованиям к точности материала для автомобильной штамповки.

Узел подачи : оснащен сервоконтроллером для точной установки длины подачи, скорости и шага, обеспечивает синхронную связь с прессом и гарантирует стабильность размеров штампованных деталей.

Значительные преимущества по сравнению с традиционными методами производства.

| Преимущества | Конкретные особенности |

| Улучшенная производительность | Скорость непрерывной штамповки может достигать 18 метров в минуту, что сокращает время простоев и значительно повышает эффективность по сравнению с обработкой отдельных деталей. |

| Снижение потерь материала | Непрерывное производство из рулона исключает бесполезные начальные и конечные отходы материала, повышая эффективность использования сырья примерно на 15%. |

| Экономия площади | Интегрированная конструкция уменьшает занимаемую площадь оборудования на 50%, оптимизируя планировку цеха. |

| Снижение затрат на рабочую силу | Автоматическая работа требует участия только одного оператора для мониторинга, что снижает необходимость ручного вмешательства и интенсивность труда. |

Типовые технологические процессы и сценарии на автомобильной производственной линии

Стандартизированный рабочий процесс

Подготовка оборудования: Отрегулируйте высоту подающей линии в соответствии с высотой штампа пресса, поднимите или опустите ее электрически и затяните винты с помощью сенсорного экрана.

Разматыватель рулона: Тележка подает рулон на стеллаж подачи. После фиксации гидравлической системой упорные рычаги и прижимные ролики предотвращают его распушение.

Выравнивание и подача: Рулон проходит через дугообразное направляющее устройство и поступает в правильную машину. После выравнивания с помощью многовалковой системы сервопривод точно подает рулон к прессу в соответствии с заданными параметрами.

Синхронная штамповка: При переключении в автоматический режим пресс-ножницы и питатель работают синхронно, выполняя непрерывную штамповку и формовку, поддерживая смену нескольких штампов для производства различных деталей.

Основные сценарии применения

Конструктивные элементы кузова: Непрерывная штамповка деталей из высокопрочной стали, таких как подвеска шасси и усиливающие балки, обеспечивает точность размеров и прочность конструкции.

Точные детали: Сервоуправление используется для точной обработки сложных форм деталей сидений и компонентов подъемной системы.

Интегрированное производство с несколькими технологическими процессами: Опциональные механизмы автоматической сборки бумаги, ламинирования и сборки отходов обеспечивают комплексную обработку от рулона до готового изделия.

Ключевые технические характеристики, поддерживающие производство автомобилей.

Высокая точность и стабильность

Сервосистема управления: Регулировка скорости подачи и положения в реальном времени обеспечивает допуски штампованных деталей в пределах ±0,01 мм, что соответствует требованиям к качеству автомобильных деталей безопасности.

Интеллектуальная работа: Настройка параметров и диагностика неисправностей выполняются через сенсорный экран, поддерживается автоматическая регулировка толщины материала и быстрая смена материалов на двух станциях, что соответствует требованиям гибкого производства.

Улучшенная безопасность и надежность

Многоуровневые устройства безопасности: Машина оснащена фотоэлектрическими датчиками и системой аварийной остановки, что уменьшает контакт человека с опасными зонами и соответствует стандартам безопасности автозаводов.

Прочный дизайн: Уровни выравнивающего валка изготовлены из материала высокой прочности, конструкция прессующего рычага и механизма подачи оптимизирована, чтобы выдерживать высокие нагрузки в условиях длительного производства.

Тенденции отрасли и направления будущего развития

С увеличением использования легких и высокопрочных материалов в автомобильной промышленности трехкомпонентные сервоприводные подающие устройства развиваются в направлении повышенной адаптируемости к натяжению (например, для горячештамповочной стали), интеллектуальная интеграция (например, интеграция с MES-системами), и модульная настройка (например, разматывание с двумя станциями и автоматизированная обработка отходов), что дополнительно способствует автоматизации и интеллектуальному обновлению автомобильных производственных линий.