Что такое машина для точной штамповки?

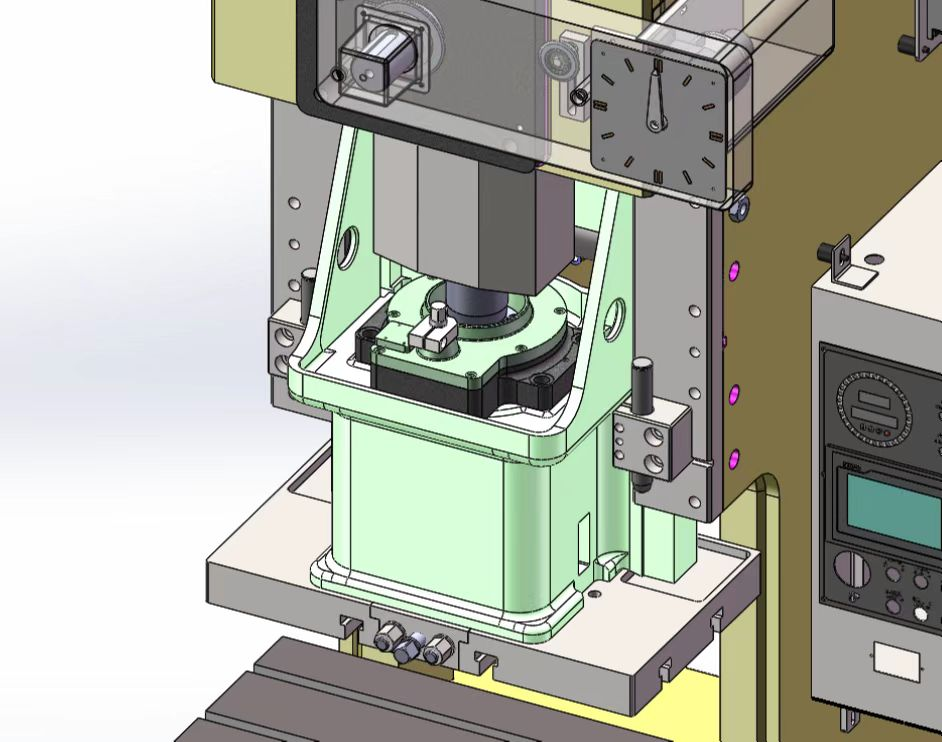

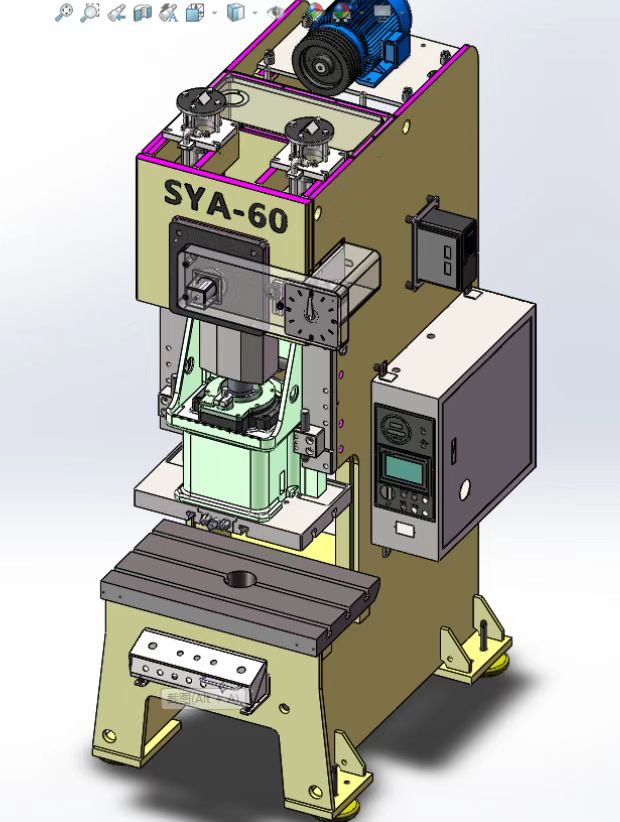

Точная штамповочная пресс-форма является современной формовочной машиной, предназначенной для высокоточной штамповки металла. Она использует пластическую деформацию и методы резки, обеспечивая высокую точность размеров, гладкие режущие поверхности и возможность создания сложных форм в одном процессе штамповки. Точные штамповочные прессы широко применяются в массовом производстве во многих отраслях, включая автомобилестроение, мотоциклы, бытовую технику, канцелярские принадлежности, ручные инструменты, крепеж, электронику и другие. Эти прессы также могут быть интегрированы с автоматическими податчиками для создания автоматизированных линий производства.

1. Обзор

1.1 Точечный пресс: Машина высокой производительности, способная выполнять высокоточную формовку. Она использует комбинацию пластической деформации и технологий резания для производства деталей с отличной размерной точностью и гладкими поверхностями за один шаг штамповки. Эти машины известны своим высоким качеством, эффективностью, низким энергопотреблением и универсальностью.

1.2 Качество: Точные штампованные детали могут достигать уровней точности до T7-T8, а поверхности реза могут иметь шероховатость до Rao 0.8-0.4 μм.

1.3 Эффективность: Сложные детали, такие как зубчатые колеса, цепные звездочки и эксцентрики, могут быть произведены за считанные секунды с помощью одной операции штамповки, значительно снижая необходимость в дополнительных обрабатывающих процессах, таких как фрезерование, шлифовка или расточка, что увеличивает производительность более чем в десять раз.

1.4 Низкое энергопотребление: Точная штамповка не только экономит энергию по сравнению с режущими машинами, но и эффект холодной пластической деформации иногда позволяет исключить необходимость в термической обработке после штамповки, что снижает общее энергопотребление.

2. Применения

Технология точной штамповки широко применяется во многих отраслях, включая:

2.1 Автомобильная промышленность: Производство автомобильных компонентов, таких как кузовные части, детали двигателя и малые точные компоненты.

2.2 Мотоциклы: Компоненты, такие как рамы, колеса и другие металлические части.

2.3 Бытовая техника: Детали для устройств, таких как холодильники, стиральные машины и кондиционеры.

2.4 Электроника: Производство металлических корпусов, соединителей и других компонентов для вычислительных устройств и электроники.

2.5 Другие отрасли: Текстиль, сельскохозяйственная техника, измерительные инструменты и другое.

Возрастает количество деталей, которые традиционно изготавливались методом литья, ковки или механической обработки, и теперь производятся с использованием точной штамповки или гибридных процессов.

3. Основные преимущества точной штамповочной пресс-формы

По сравнению с обычными штамповочными прессами, точные штамповочные прессы предлагают несколько существенных преимуществ:

3.1 Экономия места: площадь занимаемая точным пробивным прессом составляет всего половину от площади традиционного пробивного пресса того же номинального усилия, значительно экономя пространство и улучшая использование планировки цеха.

3.2 Энергоэффективность: общее энергопотребление точного пробивного пресса составляет всего 14 кВт, в то время как для традиционного пресса оно равно 30 кВт, что обеспечивает значительную экономию энергии.

3.3 Низкий уровень шума: точные пробивные прессы работают с гораздо меньшим уровнем шума по сравнению с традиционными прессами, что делает их экологически чистыми и подходящими для более длительной работы.

3.4 Одноступенчатая формовка: в отличие от обычных пробивных прессов, которые могут требовать дополнительных операций обработки, точные пробивные прессы выполняют формовку деталей за одну операцию.

3.5 Высокая скорость: точные пробивные прессы могут достигать скорости до 30 ударов в минуту, с регулируемой скоростью для соответствия требованиям производства.

3.6 Гибкие операции: Точные вырубные прессы поддерживают различные режимы работы, включая точечную операцию, одиночный цикл и полностью автоматические циклы. Ход и цикл вырубки могут быть настроены для удовлетворения потребностей конкретных продуктов, предлагая большую гибкость операций по сравнению с традиционными вырубными прессами.

4. Типы точных вырубных прессов

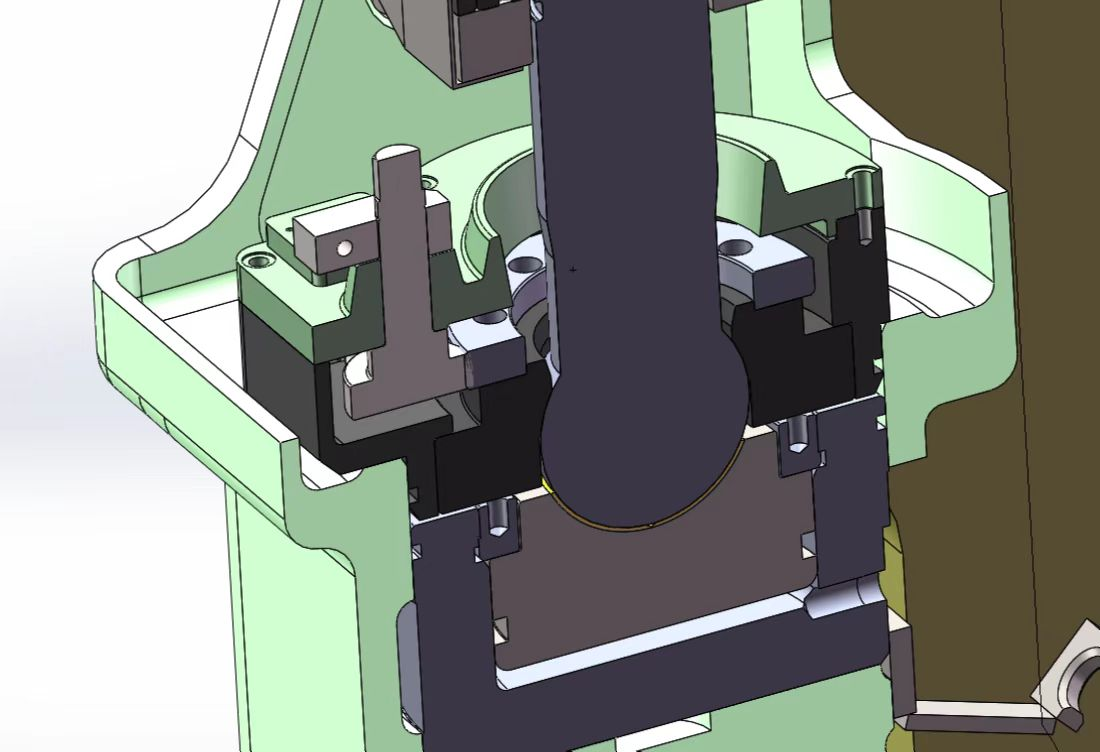

4.1 Кривошипный пресс: Самый распространенный тип, использующий кривошипный механизм. Подходит для широкого спектра процессов, таких как резка, гибка, вытяжка и ковка.

4.2 Пресс без кривошипа: Также известен как эксцентриковый шестеренный пресс, этот тип обладает лучшей осевой жесткостью и смазыванием по сравнению с кривошипным прессом, хотя он стоит дороже. Идеально подходит для приложений с большим ходом.

4.3 Пресс с фалевым узлом: Использует механизм фалевого соединения, обеспечивая более низкую скорость около нижней мертвой точки, что делает его идеальным для компрессионных процессов, таких как штамповка и окончательная отделка, особенно в холодной ковке.

4.4 Трение: Использует передачу трения и спиральный механизм. Несмотря на универсальность, пресса с трением выводятся из эксплуатации из-за меньшей точности и более низкой производительности.

4.5 Винтовой пресс: Приводится в действие винтовым механизмом и обычно используется для задач, требующих высокой точности.

4.6 Rack Press: Использует зубчатый механизм, аналогичный гидравлическому прессу, но с немного другим принципом работы. Несмотря на то, что ранее использовался для операций, таких как прессование и экструзия, он в основном был заменён гидравлическими прессами.

4.7 Link Press: Имеет рычажный механизм, который позволяет контролировать скорость растяжения и уменьшать время цикла, повышая производительность. Часто используется в процессах глубокой вытяжки для цилиндрических контейнеров.

4.8 Cam Press: Использует кулисный механизм для управления движением ползунка, наиболее подходящий для маленьких операций с низким усилием, хотя его мощность и ёмкость ограничены.

5. Уход и забота

5.1 Регулярная чистка: Поддерживайте центральную колонну, направляющие штока и основание формы чистыми от загрязнений, чтобы избежать повреждений и обеспечить плавную работу.

5.2 Смазка: Через месяц после начала использования нанесите смазку (например, солидол) на маховик и подающий механизм, чтобы предотвратить внутренний износ. Регулярная смазка во время последующих сеансов обслуживания необходима.

замена масла 5.3: замените циркулирующее масло в машине через месяц после начала использования, а затем каждые шесть месяцев для поддержания точности и плавности работы.