Основна вредност серво-аппиратор 3 у 1 у производној линији аутомобила

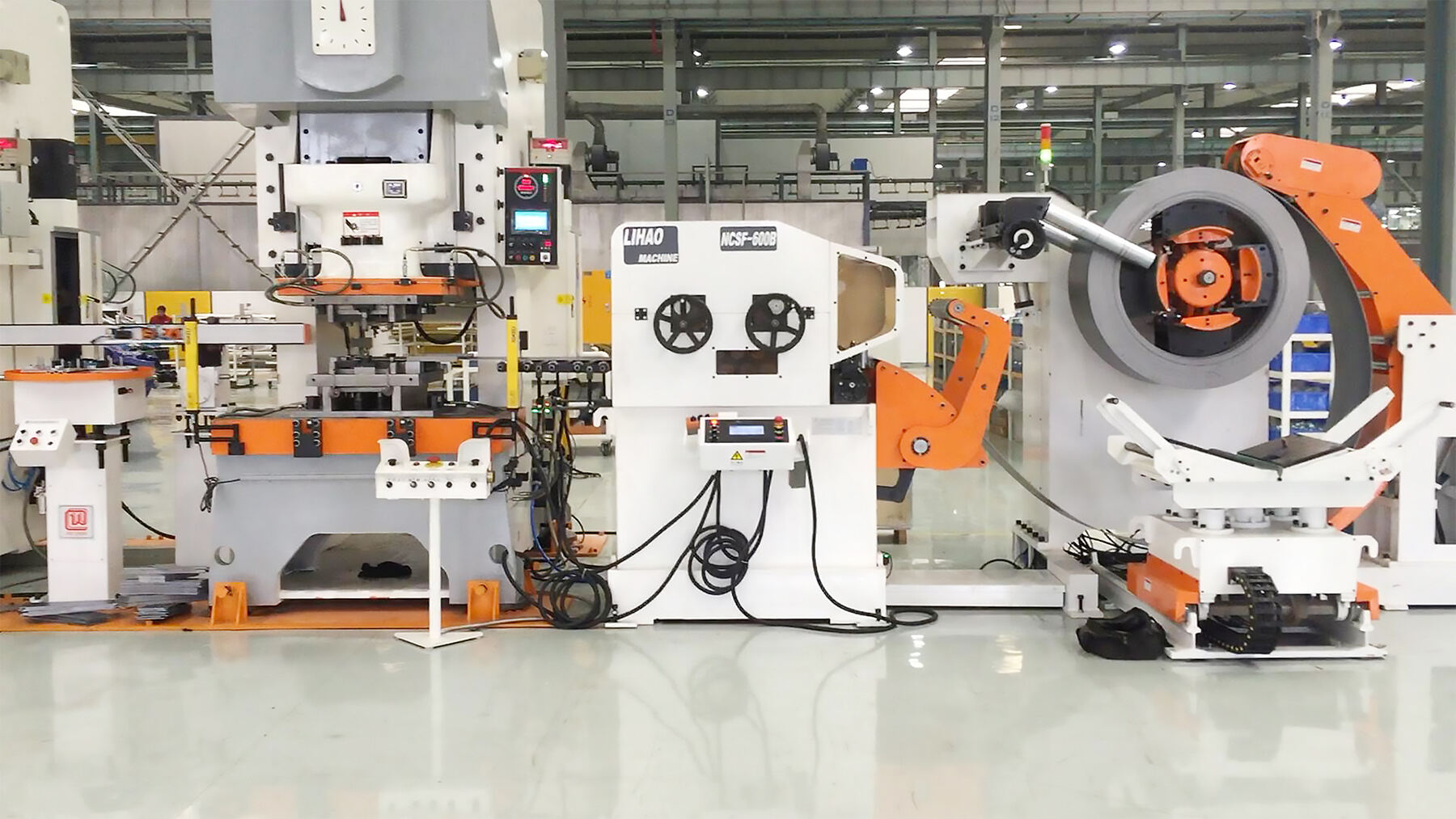

Као аутоматизовани уређај који интегрише одвијање, исправљање и храњење функције, серво хранилац 3 у 1, са компактном структуром, високом ефикасношћу и прецизношћу, постао је кључни део опреме у производњи аутомобилских делова. Његова основна вредност лежи у превазилажењу ниске ефикасности, лоше прецизности и великог стаза традиционалне одвојене опреме. Посебно је погодан за континуирану обраду металних намотака као што су челик високе чврстоће и листови метала, и широко се користи у производњи аутомобилских конструкција куза, делова шасије и додатака за седишта.

Функционални модули и предности серво-хранилаца 3 у 1 у производним линијама аутомобила

Три основна функционална модула која раде заједно

Материјални развртач : Хидрауличка прска за прскање затвара катулу, прихватајући катуле различитих дијаметара и ширина. Ово осигурава стабилан, неоврзани процес расвртања и континуирано снабдевање материјалом за наредне процесе.

Поправљач : Користећи више нивелирајућих ваљача (нпр. 11) и ексцентричну структуру, уклања унутрашње напетост из материјала, обезбеђујући равна плоча и испуњавајући строге захтеве прецизности материјала за аутомобилско штампање.

Део хранитеља : опремљен је серво контролом који прецизно подешава дужину, брзину и стаза, постиже синхронну везу са персоном и осигура конзистенцију величине штампаних делова.

Значајне предности у поређењу са традиционалним методама производње.

| Предности | Специфичне карактеристике |

| Побољшана ефикасност производње | Брзина континуираног штампања може достићи 18 метара у минути, смањујући непродуктно време и значајно побољшавајући ефикасност у поређењу са обрадом једног комада. |

| Смањили су се материјални губици | Континуирана производња коуља елиминише расточитан материјал за главу и реп, повећавајући коришћење сировине за око 15%. |

| Оштећен простор на поду | Интегрисани дизајн смањује отпор опреме за 50%, оптимизујући распоред радионице. |

| Смањена трошкова рада | За аутоматску операцију је потребна само једна особа за надзор, што смањује ручну интервенцију и интензивност рада. |

Типични процеси примене и сценарији у аутомобилској производњској линији

Стандардизовани радни ток

Припрема опреме: Поредовите висину линије за додир у складу са висином штампања, електрично је подигнете и спустите, и затегнете вијаке помоћу екрана на додир.

Свртач за отвртање кавуле: Воз храни катулу у рак за храну. Након што је закрепљен хидрауличким системом, ограничите руке и ролле притиска спречавају га да се шири.

Изправање и храњење: Коулина пролази кроз уређај за вођење лука и улази у нивелирач. Након више-валканог изравњавања, серво систем прецизно храни катулу у перцовац у складу са постављеним параметрима.

Везана штампа: Прелазак на аутоматски режим, перфоратор и хранилац раде синхронно како би завршили континуирано штампање и формирање, подржавајући вишеструко пребацивање да би се произвели различити делови.

Главни сценарија примене

Структурни делови тела: Непрекидно штампајте челичне делове високе чврстоће као што су суспензија шасије и појачане греде како бисте осигурали прецизност димензија и структурну чврстоћу.

Прецизни делови: Серво управљање се користи за прецизну обраду сложених облика за компоненте седишта и делове система подизача.

Интегрисана производња више процеса: Опционални аутоматски механизми за прикупљање папира, ламинацију и прикупљање отпада омогућавају интегрисану обраду од катуле до готовог производа.

Кључне техничке карактеристике које подржавају производњу аутомобила.

Висока прецизност и стабилност

Серво систем за контролу: Реал-тајм прилагођавање брзине и положаја за храну осигурава толеранције за штампане делове у оквиру ± 0,01 мм, испуњавајући захтеве квалитета аутомобилских безбедносних компоненти.

Интелигентна операција: Поређивање параметара и дијагностика грешке се завршава преко сензорног екрана, уз подршку за аутоматско подешавање дебелине материјала и двостаничну брзу промену материјала, прилагођавајући се флексибилним потребама производње.

Побољшана сигурност и поузданост

Уређаји за вишеструку безбедност: Опремљена фотоелектричним сензорима и системом за хитно заустављање, машина смањује људски контакт са опасним подручјима и испуњава стандарде за безбедност у аутомобилским фабрикама.

Издржљив дизајн: Ролићи за изравњавање направљени су од високо чврстог материјала, а прсова рука и механизам за добацивање су оптимизовани да издржавају окружење за континуирано производство са великим оптерећењем.

Тенденције индустрије и будући правци развоја

Са све већом употребом лаких, високо чврстих материјала у аутомобилској производњи, серво хранилишта 3 у 1 развијају се према већа прилагодљивост напетости (као што је за топло обрађени челик), интелигентна интеграција (као што је интеграција са системом МЕС), и модуларна прилагођавање (као што су двостанична отварања и аутоматизовано обрађивање скрапа), даље промовишу аутоматизацију и интелигентну надоградњу аутомобилских производних линија.