คุณค่าหลักของเครื่องให้อาหารเซอร์โวแบบ 3 ฟังก์ชันในหนึ่งเดียวในสายการผลิยานยนต์

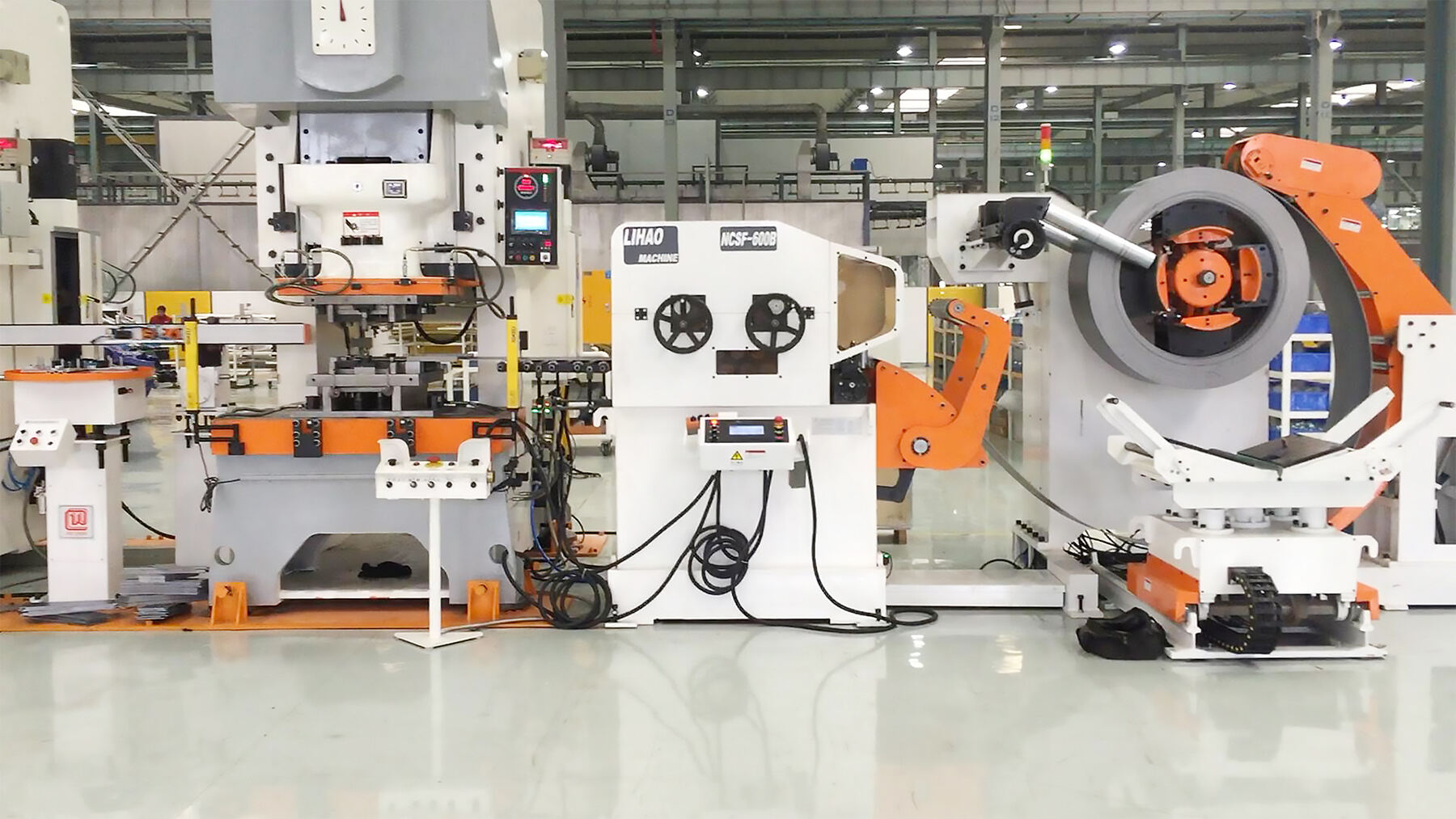

ในฐานะอุปกรณ์อัตโนมัติที่รวมฟังก์ชันการ คลายขดลวด การทำให้ตรง และการให้อาหาร ฟังก์ชัน เครื่องให้อาหารเซอร์โวแบบ 3 ใน 1 ด้วยโครงสร้างที่กะทัดรัด มีประสิทธิภาพสูงและแม่นยำ ได้กลายเป็นอุปกรณ์หลักในสายการผลิตชิ้นส่วนรถยนต์ การออกแบบเชิงนวัตกรรมสามารถแก้ปัญหาประสิทธิภาพต่ำ ความแม่นยำต่ำ และพื้นที่ใช้สอยขนาดใหญ่ของอุปกรณ์แยกแบบดั้งเดิม เหมาะสำหรับการประมวลผลต่อเนื่องของขดโลหะ เช่น เหล็กความแข็งแรงสูงและแผ่นโลหะบาง และถูกนำไปใช้กันอย่างแพร่หลายในการผลิตโครงสร้างตัวถังรถยนต์ ชิ้นส่วนแชสซีส์ และอุปกรณ์เสริมของเบาะนั่ง

โมดูลการทำงานและข้อดีของเครื่องให้อาหารเซอร์โวแบบ 3 ใน 1 ในสายการผลิตรถยนต์

สามโมดูลการทำงานหลักที่ทำงานร่วมกัน

อุปกรณ์คลายขดลวด : แขนอัดไฮดรอลิกยึดขดลวดไว้ รองรับขดลวดที่มีเส้นผ่านศูนย์กลางและความกว้างแตกต่างกัน ทำให้กระบวนการคลายขดลวดมีความเสถียร ไม่ต้องคลายเชือกผูก และจ่ายวัสดุต่อเนื่องไปยังกระบวนการถัดไปได้อย่างต่อเนื่อง

อุปกรณ์ปรับระดับ : โดยใช้ลูกกลิ้งปรับระดับหลายตัว (เช่น 11 ตัว) และโครงสร้างแบบอีซีนทริก เพื่อขจัดความเครียดภายในของวัสดุ รับประกันความเรียบของแผ่นวัสดุ และตอบสนองข้อกำหนดด้านความแม่นยำของวัสดุที่เข้มงวดสำหรับกระบวนการตัดแต่งรถยนต์

ส่วนป้อนวัสดุ : ติดตั้งระบบควบคุมแบบเซอร์โว เพื่อตั้งค่าความยาว ความเร็ว และระยะป้อนวัสดุอย่างแม่นยำ ทำให้เกิดการทำงานแบบสัมพันธ์กันกับเครื่องอัดแรง และรับประกันความสม่ำเสมอของขนาดชิ้นงานที่ตัดแต่งได้

ข้อได้เปรียบอย่างชัดเจนเมื่อเทียบกับวิธีการผลิตแบบดั้งเดิม

| ข้อดี | คุณสมบัติเฉพาะ |

| เพิ่มประสิทธิภาพการผลิต | ความเร็วในการตัดแต่งต่อเนื่องสามารถทำได้สูงถึง 18 เมตรต่อนาที ลดเวลาที่ไม่ได้ผลิต และเพิ่มประสิทธิภาพการผลิตอย่างมากเมื่อเทียบกับการประมวลผลแบบชิ้นเดียว |

| ลดการสูญเสียวัสดุ | การผลิตแบบม้วนต่อเนื่องช่วยกำจัดเศษวัสดุส่วนหัวและท้ายที่ไม่จำเป็น ส่งผลให้การใช้ประโยชน์จากวัตถุดิบเพิ่มขึ้นประมาณ 15% |

| ประหยัดพื้นที่ติดตั้ง | การออกแบบแบบบูรณาการช่วยลดพื้นที่ใช้ติดตั้งลง 50% ทำให้จัดวางผังโรงงานได้อย่างมีประสิทธิภาพ |

| ลดต้นทุนแรงงาน | การทำงานอัตโนมัติต้องการเพียงบุคคลหนึ่งคนในการตรวจสอบ ลดการแทรกแซงด้วยตนเองและลดความเข้มข้นในการทำงาน |

กระบวนและสถานการณ์การใช้งานทั่วไปในสายการผลิยานยนต์

กระบวนการทำงานมาตรฐาน

การเตรียมอุปกรณ์: ปรับความสูงของแนวป้อนตามความสูงของแม่พิมพ์เครื่องกด เลื่อนขึ้นลงด้วยระบบไฟฟ้า และขันสกรูให้แน่นโดยใช้หน้าจอควบคุมแบบสัมผัส

เครื่องคลายขดล้อ: รถเข็นป้อนขดล้อเข้าสู่ชั้นวางป้อน เมื่อระบบไฮดรอลิกยึดให้อยู่ในตำแหน่งที่กำหนด แขนจำกัดและลูกกลิ้งกดจะป้องกันไม่ให้ขดล้อคลายตัว

การปรับระดับและการป้อน: ขดล้อจะเคลื่อนผ่านอุปกรณ์นำทางแบบโค้งเข้าสู่เครื่องปรับระดับ เมื่อผ่านการปรับระดับด้วยลูกกลิ้งหลายชุด ระบบเซอร์โวจะป้อนขดล้อเข้าสู่เครื่องกดอย่างแม่นยำตามค่าที่ตั้งไว้

การขึ้นรูปแบบเชื่อมโยง: เมื่อเปลี่ยนเป็นโหมดอัตโนมัติ เครื่องกดและเครื่องป้อนจะทำงานแบบซิงโครไนซ์เพื่อทำกระบวนการตัดแต่งและขึ้นรูปอย่างต่อเนื่อง รองรับการเปลี่ยนแม่พิมพ์หลายชุดเพื่อผลิตชิ้นส่วนที่แตกต่างกัน

สถานการณ์การใช้งานหลัก

ชิ้นส่วนโครงสร้างตัวถัง: ตัดแต่งชิ้นส่วนเหล็กความแข็งแรงสูง เช่น ช่วงล่างและคานยึดเสริม เพื่อให้มั่นใจถึงความแม่นยำด้านมิติและความแข็งแรงของโครงสร้าง

ชิ้นส่วนความแม่นยำ: ใช้ระบบควบคุมเซอร์โวเพื่อแปรรูปรูปทรงซับซ้อนอย่างแม่นยำสำหรับชิ้นส่วนเบาะนั่งและชิ้นส่วนระบบยก

การผลิตแบบบูรณาการหลายกระบวนการ: กลไกเก็บกระดาษ อัดเข้าด้วยกัน และรวบรวมของเสียแบบอัตโนมัติแบบเลือกได้ ช่วยให้สามารถประมวลผลแบบครบวงจรตั้งแต่วัตถุดิบเป็นม้วนจนถึงผลิตภัณฑ์สำเร็จรูป

คุณสมบัตุทางเทคนิคหลักที่สนับสนุนการผลิตยานยนต์

ความแม่นยำและความคงที่สูง

ระบบควบคุมเซอร์โว: ปรับความเร็วและตำแหน่งการป้อนแบบเรียลไทม์ เพื่อควบคุมความคลาดเคลื่อนของชิ้นส่วนที่ถูกตัดแต่งให้อยู่ในระดับ ±0.01 มม. ซึ่งตรงตามข้อกำหนดด้านคุณภาพของชิ้นส่วนความปลอดภัยในยานยนต์

การดำเนินงานอัจฉริยะ: การตั้งค่าพารามิเตอร์และการวินิจฉัยข้อผิดพลาดทำได้ผ่านหน้าจอแบบสัมผัส พร้อมรองรับการปรับความหนาของวัสดุโดยอัตโนมัติ และเปลี่ยนวัสดุแบบสองสถานีอย่างรวดเร็ว เพื่อให้เหมาะสมกับความต้องการการผลิตที่ยืดหยุ่น

ความปลอดภัยและการทำงานที่เชื่อถือได้มากขึ้น

อุปกรณ์ความปลอดภัยหลายชั้น: ติดตั้งเซ็นเซอร์โฟโตอิเล็กทริกและระบบหยุดฉุกเฉิน ลดการสัมผัสของบุคคลกับพื้นที่อันตราย และเป็นไปตามมาตรฐานความปลอดภัยของโรงงานอุตสาหกรรมยานยนต์

ดีไซน์ทนทาน: ลูกกลิ้งปรับระดับทำจากวัสดุความแข็งแรงสูง แขนกดและกลไกป้อนวัสดุได้รับการปรับปรุงเพื่อทนต่อสภาพแวดล้อมการผลิตที่ต้องรับภาระหนักอย่างต่อเนื่อง

แนวโน้มอุตสาหกรรมและทิศทางการพัฒนาในอนาคต

ด้วยการใช้วัสดุที่มีน้ำหนักเบาและแข็งแรงสูงเพิ่มมากขึ้นในอุตสาหกรรมการผลิตยานยนต์ เครื่องป้อนเซอร์โวแบบ 3-in-1 กำลังพัฒนาไปในทิศทางของ ความสามารถในการรองรับแรงดึงสูงขึ้น (เช่น สำหรับเหล็กที่ผ่านกระบวนการ Forming ด้วยความร้อน) การรวมเข้าด้วยกันอย่างชาญฉลาด (เช่น การเชื่อมต่อกับระบบ MES) และ การปรับแต่งแบบโมดูล (เช่น การคลายขดล้อแบบสถานีคู่และการจัดการเศษวัสดุอัตโนมัติ) ช่วยส่งเสริมให้สายการผลิตยานยนต์มีความเป็นอัตโนมัติและสามารถอัพเกรดเป็นระบบอัจฉริยะยิ่งขึ้น