เครื่องเจาะรูความแม่นยำคืออะไร?

เครื่องตอกแม่นยำเป็นเครื่องขึ้นรูปสมัยใหม่ที่ออกแบบมาสำหรับการตอกโลหะด้วยความแม่นยำสูง ใช้เทคนิคการขึ้นรูปแบบพลาสติกและการตัด เพื่อให้ได้ความแม่นยำของมิติที่ดี การตัดที่เรียบเนียน และความสามารถในการสร้างรูปร่างซับซ้อนในกระบวนการตอกครั้งเดียว เครื่องตอกแม่นยำถูกใช้อย่างแพร่หลายในการผลิตจำนวนมากในหลากหลายอุตสาหกรรม เช่น อุตสาหกรรมรถยนต์ มอเตอร์ไซค์ เครื่องใช้ไฟฟ้าในบ้าน อุปกรณ์สำนักงาน เครื่องมือมือ ฮาร์ดแวร์ อิเล็กทรอนิกส์ และอื่น ๆ นอกจากนี้ เครื่องเหล่านี้ยังสามารถผสานกับระบบป้อนอัตโนมัติเพื่อสนับสนุนสายการผลิตอัตโนมัติ

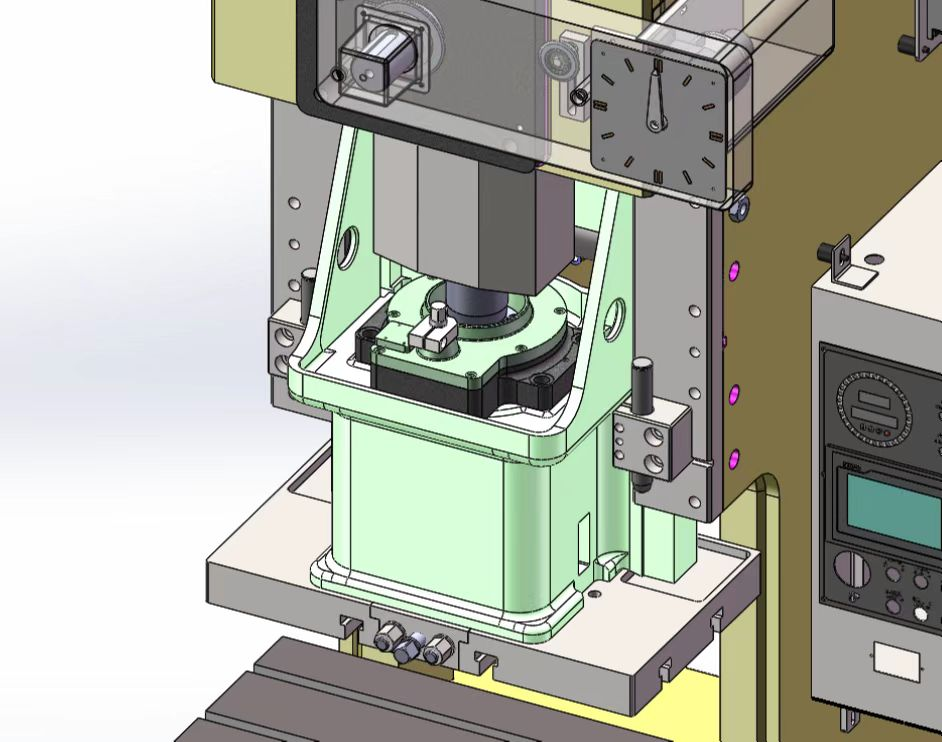

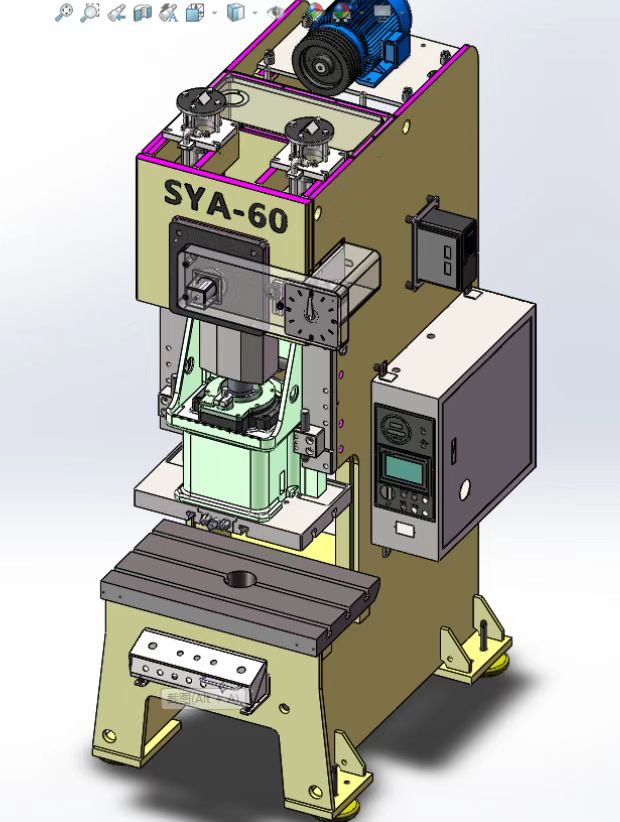

1. ภาพรวม

1.1 เครื่องตอกแม่นยำ: เป็นเครื่องที่มีประสิทธิภาพสูงสามารถขึ้นรูปด้วยความแม่นยำสูง โดยใช้การรวมกันของเทคนิคการเปลี่ยนรูปแบบพลาสติกและการตัด เพื่อผลิตชิ้นส่วนที่มีความแม่นยำของมิติดีและผิวเรียบในขั้นตอนการตอกครั้งเดียว เครื่องเหล่านี้เป็นที่รู้จักในเรื่องคุณภาพสูง ประสิทธิภาพการทำงานสูง การใช้พลังงานต่ำ และความหลากหลาย

1.2 คุณภาพ: ชิ้นส่วนที่ถูกเจาะด้วยความแม่นยำสามารถบรรลุระดับความอดทนได้ถึง T7-T8 และพื้นผิวตัดสามารถมีความขรุขระต่ำถึง Rao 0.8-0.4 μm

1.3 ประสิทธิภาพ: ชิ้นส่วนที่ซับซ้อน เช่น เกียร์ สปริงเก็ต และแคม สามารถผลิตได้ในเวลาเพียงไม่กี่วินาทีด้วยกระบวนการเจาะครั้งเดียว ลดความจำเป็นในการใช้กระบวนการกลึงเพิ่มเติม เช่น การเจียรหรือการเจาะ เพิ่มผลผลิตมากกว่าสิบเท่า

1.4 การใช้พลังงานต่ำ: การเจาะด้วยความแม่นยำไม่เพียงแต่ประหยัดพลังงานเมื่อเทียบกับเครื่องตัด แต่ผลกระทบจากการแข็งตัวของงานเย็นจากกระบวนการอาจทำให้ไม่จำเป็นต้องทำการอบหลังการเจาะ ลดการใช้พลังงานโดยรวม

2. การประยุกต์ใช้งาน

เทคโนโลยีการเจาะด้วยความแม่นยำถูกใช้อย่างแพร่หลายในหลายอุตสาหกรรม เช่น:

2.1 อุตสาหกรรมรถยนต์: การผลิตชิ้นส่วนรถยนต์ เช่น ชิ้นส่วนตัวถัง ชิ้นส่วนเครื่องยนต์ และชิ้นส่วนที่มีความแม่นยำขนาดเล็ก

รถจักรยานยนต์: ชิ้นส่วนต่างๆ เช่น เฟรม ล้อ และชิ้นส่วนโลtraerื่องอื่นๆ

เครื่องใช้ไฟฟ้าในบ้าน: ชิ้นส่วนสำหรับอุปกรณ์ เช่น ตู้เย็น เครื่องซักผ้า และเครื่องปรับอากาศ

อิเล็กทรอนิกส์: การผลิตเปลือกหุ้มโลหะ ตัวเชื่อมต่อ และชิ้นส่วนอื่นๆ สำหรับอุปกรณ์คอมพิวเตอร์และอิเล็กทรอนิกส์

อุตสาหกรรมอื่นๆ: เสื้อผ้า เครื่องจักรทางการเกษตร เครื่องมือวัด และอื่นๆ

จำนวนชิ้นส่วนที่เคยผลิตด้วยกระบวนการหล่อ ขึ้นรูป หรือกลึงตามแบบเดิมนั้น ปัจจุบันกำลังถูกผลิตด้วยกระบวนการเจาะแม่พิมพ์หรือกระบวนการไฮบริดที่มีความแม่นยำ

3. ข้อได้เปรียบหลักของการใช้เครื่องตอกแม่พิมพ์ความแม่นยำ

เมื่อเปรียบเทียบกับเครื่องตอกแม่พิมพ์แบบเดิม เครื่องตอกแม่พิมพ์ความแม่นยำมีข้อดีหลายประการ:

3.1 ประหยัดพื้นที่: พื้นที่ในการติดตั้งของเครื่องตอกแม่พิมพ์ความแม่นยำมีขนาดเพียงครึ่งหนึ่งของเครื่องตอกแม่พิมพ์แบบดั้งเดิมที่มีกำลังเท่ากัน ช่วยประหยัดพื้นที่และเพิ่มประสิทธิภาพในการจัดวางโรงงาน

3.2 ประหยัดพลังงาน: การบริโภคพลังงานรวมของเครื่องตอกแม่พิมพ์ความแม่นยำอยู่ที่เพียง 14KW เมื่อเทียบกับ 30KW ของเครื่องตอกแม่พิมพ์แบบดั้งเดิม ส่งผลให้ประหยัดพลังงานอย่างมาก

3.3 เสียงรบกวนต่ำ: เครื่องตอกแม่พิมพ์ความแม่นยำทำงานด้วยระดับเสียงที่ต่ำกว่าเครื่องตอกแม่พิมพ์แบบดั้งเดิมมาก ทำให้เป็นมิตรต่อสิ่งแวดล้อมและเหมาะสมสำหรับการทำงานในช่วงเวลาที่ยาวนาน

3.4 การขึ้นรูปแบบเดี่ยว: ต่างจากเครื่องพิมพ์กระแทกทั่วไปที่อาจต้องการขั้นตอนการประมวลผลเพิ่มเติม เครื่องพิมพ์กระแทกที่แม่นยำสามารถขึ้นรูปชิ้นส่วนได้ในกระบวนการเดียว

3.5 ความเร็วสูง: เครื่องพิมพ์กระแทกที่แม่นยำสามารถบรรลุความเร็วได้ถึง 30 รอบต่อนาที โดยมีความเร็วที่ปรับได้ตามความต้องการในการผลิต

3.6 การทำงานที่ยืดหยุ่น: เครื่องพิมพ์กระแทกที่แม่นยำรองรับโหมดการทำงานหลากหลาย เช่น การทำงานแบบจุด การทำงานแบบรอบเดียว และวงจรอัตโนมัติเต็มรูปแบบ ระยะชักและการหมุนรอบของการพิมพ์สามารถปรับได้เพื่อตอบสนองความต้องการของผลิตภัณฑ์เฉพาะ มอบความยืดหยุ่นในการปฏิบัติงานมากกว่าเครื่องพิมพ์กระแทกแบบดั้งเดิม

4. ประเภทของเครื่องพิมพ์กระแทกที่แม่นยำ

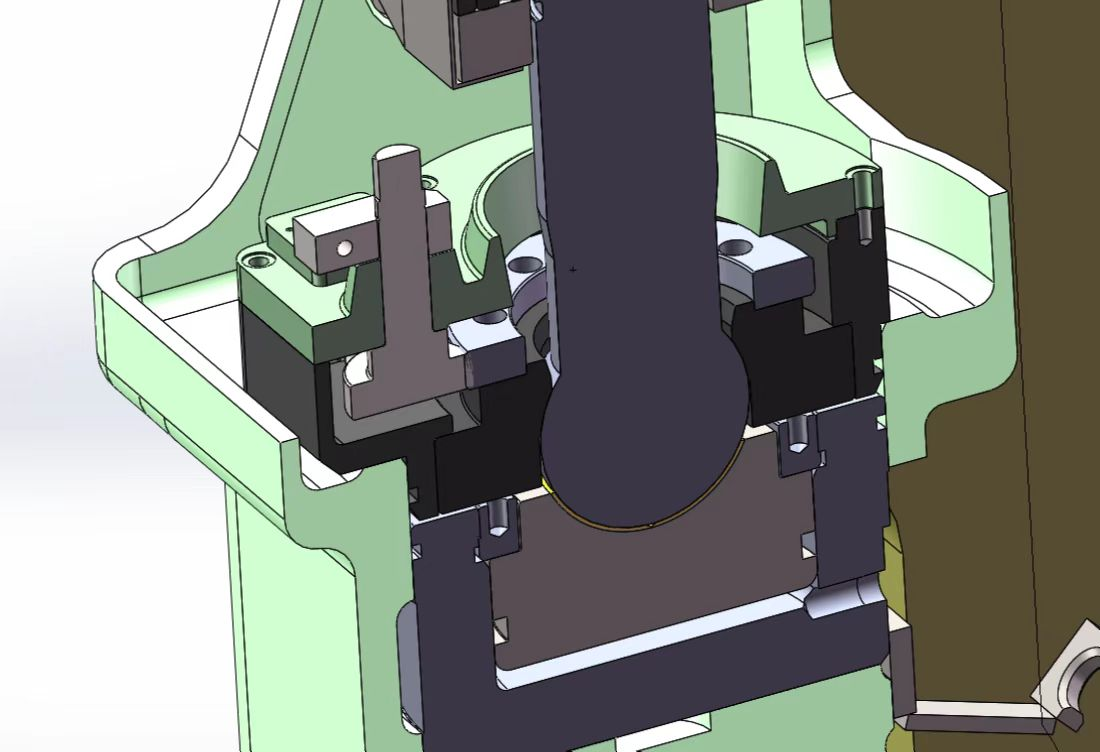

4.1 เครื่องกดคันโยก: ชนิดที่พบมากที่สุด โดยใช้กลไกคันโยก เหมาะสำหรับกระบวนการหลากหลาย เช่น การตัด การงอ การดึง และการหล่อ

4.2 เครื่องกดไร้เพลา: ยังเป็นที่รู้จักกันในชื่อเครื่องกดเกียร์ эксเซนทริก ประเภทนี้มีความแข็งแรงตามแนวแกนและระบบหล่อลื่นที่ดีกว่าเครื่องกดเพลา แม้ว่าจะมีราคาสูงกว่า แต่เหมาะสำหรับการใช้งานที่ต้องการช่วงการเคลื่อนที่ยาวกว่า

4.3 เครื่องกดข้อต่อ: ใช้กลไกข้อต่อ ให้ความเร็วช้าใกล้จุดตายล่าง ทำให้เหมาะสำหรับกระบวนการบีบอัด เช่น การปั๊มและการตกแต่งผิวอย่างละเอียด โดยเฉพาะในงานการอัดร้อน

4.4 เครื่องกดแบบแรงเสียดทาน: ใช้การถ่ายโอนแรงเสียดทานและกลไกเกลียว แม้ว่าจะมีความหลากหลาย แต่เครื่องกดแบบแรงเสียดทานกำลังถูกแทนที่เนื่องจากความแม่นยำต่ำกว่าและมีความเร็วในการผลิตช้ากว่า

4.5 เครื่องกดเกลียว: ขับเคลื่อนโดยกลไกเกลียว ใช้สำหรับงานเฉพาะที่ต้องการความแม่นยำสูง

4.6 เครื่องกดแร็ค: ใช้กลไกแร็คและพินเนียน คล้ายกับเครื่องไฮดรอลิกแต่มีหลักการทำงานที่แตกต่างกันเล็กน้อย แม้ว่าจะเคยถูกใช้งานสำหรับการกดและการอัด แต่ปัจจุบันได้ถูกแทนที่ด้วยเครื่องไฮดรอลิกเป็นส่วนใหญ่

4.7 เครื่องกดลิงค์: มีกลไกลิงค์ที่ช่วยควบคุมความเร็วของการยืดและลดเวลาในการทำงาน ซึ่งช่วยเพิ่มประสิทธิภาพการผลิต ใช้งานอย่างแพร่หลายในกระบวนการวาดลึกสำหรับภาชนะทรงกระบอก

4.8 เครื่องกดแคม: ใช้กลไกแคมเพื่อควบคุมการเคลื่อนที่ของสลайд เหมาะสำหรับงานขนาดเล็กที่ใช้แรงน้อย แต่มีข้อจำกัดในเรื่องของพลังงานและความจุ

5. การบำรุงรักษาและการดูแล

5.1 การทำความสะอาดเป็นประจำ: ให้แน่ใจว่าเสากลาง คู่มือนำ และฐานแม่พิมพ์ปราศจากเศษขยะ เพื่อป้องกันความเสียหายและรับประกันการดำเนินงานที่ราบรื่น

5.2 การหล涧: หลังจากการใช้งานหนึ่งเดือน ให้ทาสารหล涧 (เช่น ไขมัน) ลงบนเฟืองเหวี่ยงและระบบจ่าย เพื่อป้องกันการสึกหรอภายใน การหล涧เป็นประจำในระหว่างการบำรุงรักษาครั้งต่อไปเป็นสิ่งจำเป็น

การเปลี่ยนน้ำมัน 5.3: เปลี่ยนน้ำมันหล่อลื่นภายในเครื่องหลังจากใช้งานไปหนึ่งเดือน และจากนั้นทุกหกเดือนเพื่อรักษาความแม่นยำและการทำงานที่ลื่นไหล