Ano ang isang precision punching machine?

Ang precision punching press ay isang pinakabagong anyo ng machine na disenyo para sa mataas na katuturang pagpunch sa metal. Ginagamit nito ang mga teknik ng plastik na pormasyon at pag-cut, umuunlad sa mataas na katuturang dimensional accuracy, mabilis na cutting surfaces, at kakayahan na lumikha ng komplikadong anyo sa isang solong operasyon ng punch. Ang precision punching presses ay madalas gamitin sa mataas na dami ng produksyon sa iba't ibang industriya, kabilang ang automotive, motorcycles, home appliances, office supplies, hand tools, hardware, electronics, at marami pa. Maaaring mag-integrate din ang mga press na ito sa automatic feeders upang tugunan ang mga automated production lines.

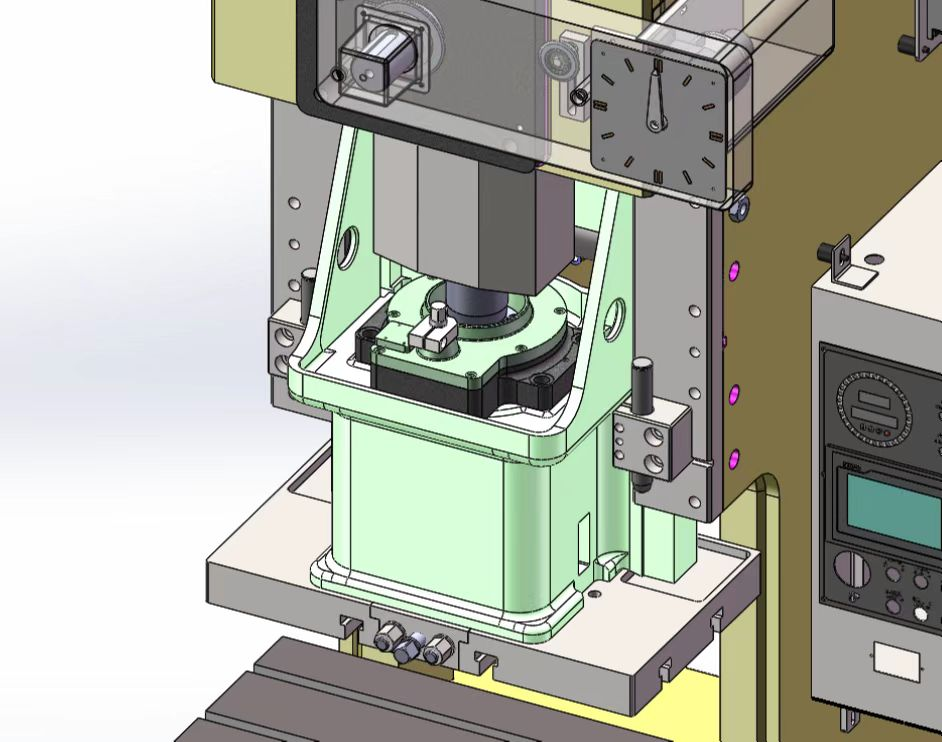

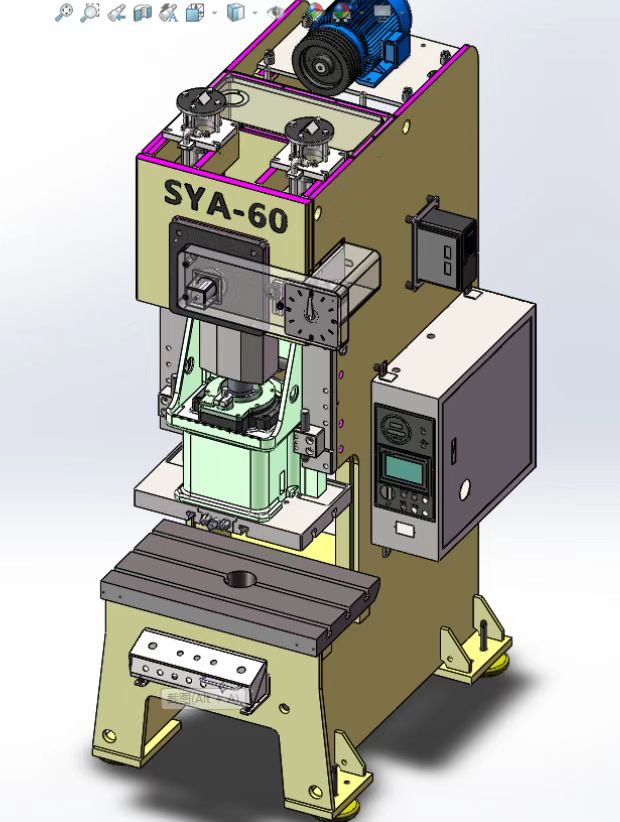

1. Pangkalahatang-ideya

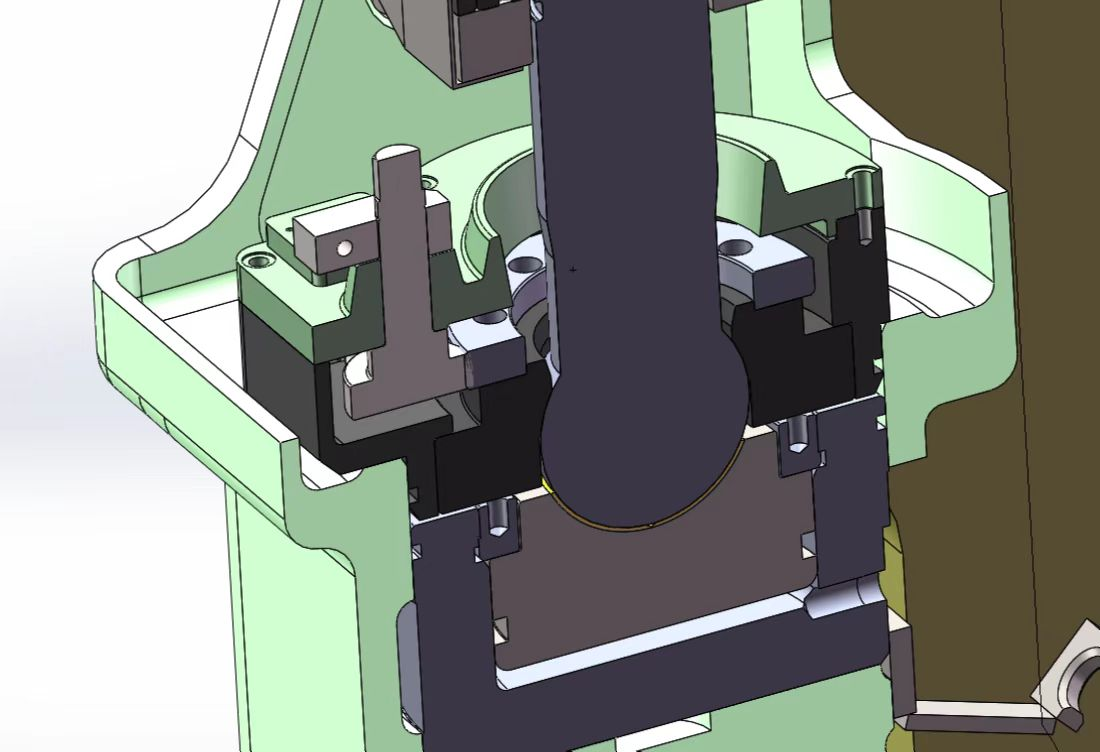

1.1 Precision Punching Press: Isang machine na may mataas na performance na makakapag-umpisa ng mataas na katuturang pormasyon, gumagamit ng kombinasyon ng plastik na deformasyon at mga teknik ng pag-cut upang makabuo ng mga parte na may mahusay na katuturang dimensional at mabilis na mga ibabaw sa isang hakbang ng punch. Kilala ang mga machine na ito dahil sa kanilang mataas na kalidad, epekibo, mababang paggamit ng enerhiya, at versatility.

1.2 Kalidad: Ang mga parte na tinataya nang maingat ay maaaring maabot ang antas ng toleransiya bilang T7-T8, at ang mga katutubong ibabaw ay maaaring magkaroon ng kasukdulan na mababa lamang sa Rao 0.8-0.4 μm.

1.3 Epektibidad: Ang mga kompleks na parte tulad ng mga gear, sprocket, at cam ay maaaring gawaing lamang sa ilang segundo gamit ang isang solong operasyon ng pagtataya, siginificanteng pinaikli ang pangangailangan para sa karagdagang proseso ng pag-machining tulad ng milling, grinding, o boring, na nagdidulot ng pagtaas ng produktibidad ng higit sa sampung ulirat.

1.4 Mababang Konsumo ng Enerhiya: Ang precison punching ay hindi lamang nakakaligtas ng enerhiya kumpara sa mga cutting machine, kundi ang epekto ng cold work hardening mula sa proseso ay maaaring minsan eleminar ang pangangailangan para sa post-punching heat treatment, na nagiging sanhi ng pagbawas ng kabuuang konsumo ng enerhiya.

2. Mga Gamit

Ang teknolohiyang precision punching ay malawakang ginagamit sa maraming industriya, kabilang ang:

2.1 Automotibe: Paggawa ng mga bahagi ng automotive tulad ng mga bahagi ng katawan, bahagi ng engine, at maliit na presisyon na mga komponente.

2.2 Motorsiklo: Mga bahagi tulad ng korniya, mga biyakel, at iba pang metal na parte.

2.3 Bahay-bahayang Apelyans: Mga parte para sa mga aparato tulad ng refriyider, makinang pagsisilip, at kondisyoner ng hangin.

2.4 Elektronika: Paggawa ng metal na kubeta, konektor, at iba pang mga bahagi para sa mga device na pang-kompyuter at elektroniko.

2.5 Iba pang Industriya: Tekstil, agraryong makina, midling tool, at iba pa.

Ang bilang ng mga parte na dating tradisyonal na ginagawa sa pamamagitan ng pag-cast, pag-forge, o pag-machinay ay ngayon ay ginagawa gamit ang presisong pag-punch o hibridong proseso.

3. mga Pangunahing Kobol ng Precision Punching Press

Kapag ikinalilibangan sa mga tradisyonal na punching presses, ang precision punching presses ay nag-aalok ng ilang malinaw na kobol:

3.1 Maikling Gamit ng Puwang: Ang footprint ng isang precision punching press ay lamang kalahati ng footprint ng isang tradisyonal na punching press na may parehong tonnage, na nakakapadali ng puwang at nagpapabuti sa paggamit ng layout ng fabrica.

3.2 Maikling Konsumo ng Enerhiya: Ang kabuuang konsumo ng enerhiya ng isang precision punching press ay lamang 14KW, kumpara sa 30KW ng isang tradisyonal na punching press, na humihikayat ng malaking pagtaas ng savings sa enerhiya.

3.3 Mababang Lebel ng Tambulig: Ang mga precision punching presses ay operasyonal sa mas mababang antas ng tambulig kaysa sa mga tradisyonal na presses, na gumagawa sila ng kaayusan sa kapaligiran at mas magandang pasadya para sa mas mahabang oras ng operasyon.

3.4 Pagbubuo sa Isang Operasyon: Hindi tulad ng mga konventiyonal na prensahang pagpupuno na kailangan ng mga adisyonong hakbang sa proseso, ang mga presyang pang-pagpupuno ay bumubuo ng mga parte sa isang operasyon lamang.

3.5 Mataas na Bilis: Maaaring maabot ng mga presyang pang-pagpupuno ang bilis na hanggang 30 stroke bawat minuto, may pribilehiyong bilis upang tugunan ang mga kinakailangan ng produksyon.

3.6 Maayos na Operasyon: Suporta ng mga presyang pang-pagpupuno ang iba't ibang mode ng operasyon, kabilang ang point operation, single-cycle, at full-automatic cycles. Maaaring ayusin ang stroke at siklo ng pagpupuno upang tugunan ang mga pangangailangan ng tiyak na produkto, nagbibigay ng mas malawak na fleksibilidad sa operasyon kumpara sa tradisyunal na presyang pagpupuno.

4. Mga Uri ng Presyang Pang-Pagpupuno

4.1 Crank Press: Ang pinakamalawak na uri, gumagamit ng mekanismo ng crankshaft. Angkop ito para sa malawak na hanay ng proseso tulad ng pag-cut, pag-bend, pag-draw, at pag-forge.

4.2 Crankless Press: Tinatawag ding eccentric gear press, may higit na axial rigidity at lubrikasyon kaysa sa crank press, bagaman mas mahal ito. Ideal ito para sa mga aplikasyong kailangan ng mas mahabang stroke.

4.3 Knuckle Press: Gumagamit ng mekanismo ng knuckle joint, nagbibigay ng mas mababang bilis malapit sa ibaba dead center, ginawa ito upang maging ideal para sa mga proseso ng pagkompresyon tulad ng stamping at maikling pagsasara, lalo na sa cold forging.

4.4 Friction Press: Gumagamit ng friction transmission at spiral mechanism. Habang makapagpalit-lipat, pinapahina na ang mga friction presses dahil sa mas mababang katumpakan at mas mabagal na bilis ng produksyon.

4.5 Screw Press: Kinakailanan ng screw mechanism, madalas gamitin para sa mga espesyal na trabaho na kailangan ng mataas na presisyon.

4.6 Rack Press: Gumagamit ng mekanismo ng rack at pinion, katulad ng hydraulic press ngunit may kaunting iba't ibang prinsipyong operasyon. Ginamit dati para sa mga operasyon tulad ng pagpreso at extrusion, ngunit halos na-replace na ito ng hydraulic presses.

4.7 Link Press: May link mekanismo na nagpapahintulot ng kontroladong bilis ng pag-estres at bawas na oras ng siklo, nagpapabuti ng produktibidad. Madalas na ginagamit sa mga proseso ng deep drawing para sa mga tsilindral na konteyner.

4.8 Cam Press: Gumagamit ng cam mekanismo upang kontrolin ang paggalaw ng slide, pinakamahusay para sa maliit na, mababang-lakas na operasyon, bagaman may limitadong lakas at kapasidad.

5. Pangangalaga at Pag-aalaga

5.1 Regular na Paghuhugas: Iwasan ang karumihan sa gitna ng kolom, slide guideposts, at mold base upang maiwasan ang pinsala at siguruhing malinis ang operasyon.

5.2 Paglubog: Pagkatapos ng isang buwan ng paggamit, ilagay ang lubog (hal., grease) sa flywheel at feeder upang maiwasan ang panloob na pagmamaga. Kinakailangan ang regular na paglubog sa susunod na mga sesyon ng pagsasawi.

5.3 Pagbabago ng Langis: Baguhin ang langis na siklo sa loob ng makina matapos ang isang buwan ng paggamit, at mula noon bawat anim na buwan upang panatilihing maayos at maligalig ang operasyon.