للشركات المصنعة التي تعتمد على ختم المعادن، يبقى السؤال: كم مرة إضافية يمكن استخدام هذا القالب؟ قد لا يكون هذا سؤالًا بمليون دولار (وبالطبع ليس حرفيًا!)، لكنه بلا شك يُحدث فرقًا. وللأسف، لا توجد إجابة واحدة بسيطة حتى الآن. عمر القالب المستخدم في ختم المعادن غير متوقع، على عكس المصباح الكهربائي الذي يمتلك عمرًا معقولًا ومتوقعًا. من غير الواقعية توقع رقم واحد يعبر عن العمر الافتراضي، لكن معرفة المتغيرات المؤثرة عليه أمر مهم.

لماذا لا يوجد رقم سحري:

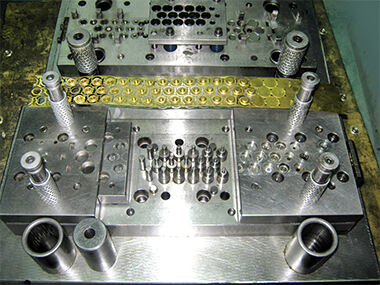

اعتبر القالب كأنه ليس أداة ثابتة، بل كأنه لاعب كرة قدم نجم تحت تأثير الستيرويدات، يعمل تحت ضغوط جسدية هائلة آلاف المرات في الدقيقة. يتأثر عمره الافتراضي بما يلي:

١. تصميم وبناء القالب:

التعقيد: عادةً ما تكون مدة عمر الشِّرائح الفارغة في القوالب البسيطة أطول بكثير مقارنة بعمر القوالب التدريجية التي تحتوي على العديد من الميزات المعقدة لكل ضربة. كلما زاد التعقيد، زادت الأماكن التي قد تتآكل أو تتجمع فيها الإجهادات.

المادة: الأساس هو جودة وصلابة الفولاذ المصنوع منه القالب (على سبيل المثال: D2، A2، إدراج كاربايد). الدرجات العالية التي تم تصلبها بدقة ضمن تفاوت معين تكون أكثر قدرة على تحمل البلى والصدمات مقارنة بالدرجات الأقل صلابة.

الصلابة والتحمل: تطبيق الدعم الكافي، والمسافات المناسبة، واختيار دقيق لألواح التآكل والطلاءات (مثل TiN، TiCN، CrN)، وآليات توجيه فعالة، كلها تسهم بشكل كبير في تقليل الإجهادات والبلى في الأجزاء المهمة.

2. عوامل التشغيل:

ظروف المكبس: سوء التموضع، أو الانحراف الزائد، أو ارتفاع الإغلاق الخاطئ، أو عدم استقرار المكبس يؤدي إلى إدخال طاقة تدميرية على القالب، مما يسهم بشكل كبير في التآكل والتكسر.

الحركات في الدقيقة (SPM): السرعة العالية تولّد حرارةً ودوراتِ احتكاكٍ أكبر خلال فترة زمنية أقل، مما يزيد من عمليات التآكل مثل البلى والتعب.

التشحيم: يُعد التشحيم ضروريًا جدًا للقالب عند الحاجة إليه، ويجب استخدام تشحيم مناسب مع تدفق منتظم للزيت إلى القالب. كما يقلل من الاحتكاك ويُبرّد القطعة ويمنع التصاق المعادن (galling) ويُزيل الشوائب. التشحيم غير الكافي أو غير الصحيح مشكلة خطيرة تؤدي إلى تلف القالب مبكرًا.

الطنية (Tonnage): الإنتاج بسرعة قريبة من الحد الأقصى المُrated أو أعلى منه يؤدي إلى تآكل القالب بسرعة بسبب الإحمال الزائد.

3.المادة التي يتم تشكيلها:

القوة والصلابة: يؤدي ختم الفولاذ عالي القوة (HSS) أو الفولاذ عالي القوة المتقدم (AHSS) أو المواد المُصلدة إلى تآكلٍ أكبر بكثير في سطح القالب (مقارنةً بختم المعادن اللينة أو الخفيفة مثل الألومنيوم أو الفولاذ اللين).

الخشن: المواد التي لها مقياس خشن (على سبيل المثال لا الحصر: الصلب المدرفل على الساخن) أو التي تحتوي على جزيئات أقسى تميل إلى تبليط الحواف المقطوعة والأسطح المتكونة بسرعة.

السمك: تتطلب المواد ذات السمك الأكبر طناً أكبر مما يضع إجهادات أكثر على هيكل القالب.

٤. الصيانة والمناورة:

الصيانة الوقائية (PM): تشمل الصيانة الوقائية التنظيف المناسب، والفحص، وتجويد الحواف المقطوعة وأقسام القطع، واستبدال الأجزاء المُتآكلة (البطانات، الزنبركات، المسامير التوجيهية)، وإجراء تزييت للصيانة العامة لتحقيق أطول عمر ممكن للقالب. يؤدي عدم القيام بالصيانة الوقائية إلى تحول المشكلات الصغيرة إلى كوارث كبيرة.

التخزين والمناورة: يجب التعامل مع تخزين العناصر بطريقة تمنع الصدأ أثناء المناورة، لتجنب الخدوش والطُّرُقات أو حتى السقوط. يمكن أن تكون عملية التبديل أو النقل مكلفة للغاية عندما تتعرض المنتجات للتلف.

تحدد أنماط الفشل "نهاية العمر":

لا ينتهي عمر القالب عندما يتوقف عن العمل تمامًا، بل يصبح غير اقتصادي في كثير من الأحيان عندما تصبح تكاليف الصيانة مرتفعة للغاية، أو عندما تتدهور جودة القطع بسبب التآكل. أوضاع الفشل الشائعة هي:

الاهتراء: تآكل مرئي في حواف القطع وأسطح التشكيل، مما يؤدي إلى تكوين حافة خشنة (Burr) أو عدم دقة في الأبعاد أو سطح غير ناعل للقطعة.

التشقق بسبب التعب: يتراكم التعب في المادة نتيجة دورات الإجهاد، ما يؤدي إلى تشققات تؤدي بمرور الوقت إلى تفتت أجزاء من القالب.

التشوه البلاستيكي: تشوه دائم في فولاذ القالب بسبب النقاط اللينة أو الإحمال الزائد.

التقشير الهش: نوع فشل هش، يحدث عادة على الحواف أو الزوايا الحادة.

الالتصاق (Galling): انتقال ولصوق المواد بين القالب وقطعة العمل، مما يؤدي إلى تلف شديد في السطح.

التوقعات الواقعية ووجهة نظر العائد على الاستثمار (ROI):

⦁ ما هي إذن المدى الطبيعي؟ على الرغم من أنه يخضع بشكل كبير لتأثير العوامل المذكورة أعلاه:

⦁ قد تحقق قوالب القطع البسيطة ذات الحجم العالي تحت ظروف مواتية أكثر من مليون دورة قبل الحاجة إلى تجديد جذري.

⦁ قد تستمر قوالب التقدم المعقدة التي تُستخدم لختم المواد الصعبة (ختم مواد أكثر صلابة) من 100,000 إلى 500,000 دورة بين برامج الصيانة الرئيسية.

⦁ قد تستمر القوالب التي تُنتج موادًا شديدة الاحتكاك أو مواد ذات قوة عالية جدًا 50,000 دورة أو أقل قبل أن يصبح التدخل ضروريًا.

الاستثمار الأمثل:

بدلًا من التركيز على عدد سنوات يصعب الحصول عليه، ركّز على استخلاص أقصى استفادة ممكنة من العمر الافتراضي المتاح:

1. استثمر في الجودة: استثمر في الجودة؛ أي استثمر في تصميم عالي الجودة ومواد/بناء عالية الجودة.

2. بَسِّط العملية: حافظ على صحة المكبس والإعدادات الصحيحة والتزييت المثالي.

3. صيانة دقيقة: يجب التأكيد على الصيانة الوقائية وتطبيقها.

4. تدريب الكوادر: من المهم جدًا التعامل مع القوالب وضبطها وتشغيلها.

5. مراقبة جودة القطع: مراقبة مؤشرات البلى مثل حجم الشائبة أو انحراف الأبعاد لتوقع الصيانة.

الاستنتاج:

لا يمكن تحديد عمر قوالب التشكيل المعدنية مسبقًا. إن العمر هو نتيجة مباشرة للقرارات التي تُتخذ أثناء تصميم القالب وبنائه واستخدامه وصيانته. من خلال فهم عوامل البلى والعوامل المؤدية للفشل والتعامل معها بفعالية، يمكن لمصنعي القوالب زيادة عمر المنتج بشكل كبير، ويمكن تمديد عمر القالب، ويمكن إنتاج قطع ذات جودة عالية بأقل تكلفة، مما يحقق عائدًا أفضل على هذه الاستثمارات الرأسمالية المهمة. الهدف ليس الخلود، ولا يُعتمد على الصدفة، بل هو تحقيق عمر اقتصادي محسوب ومُحسّن ناتج عن جهد كبير في تنظيم العمليات وصيانتها.