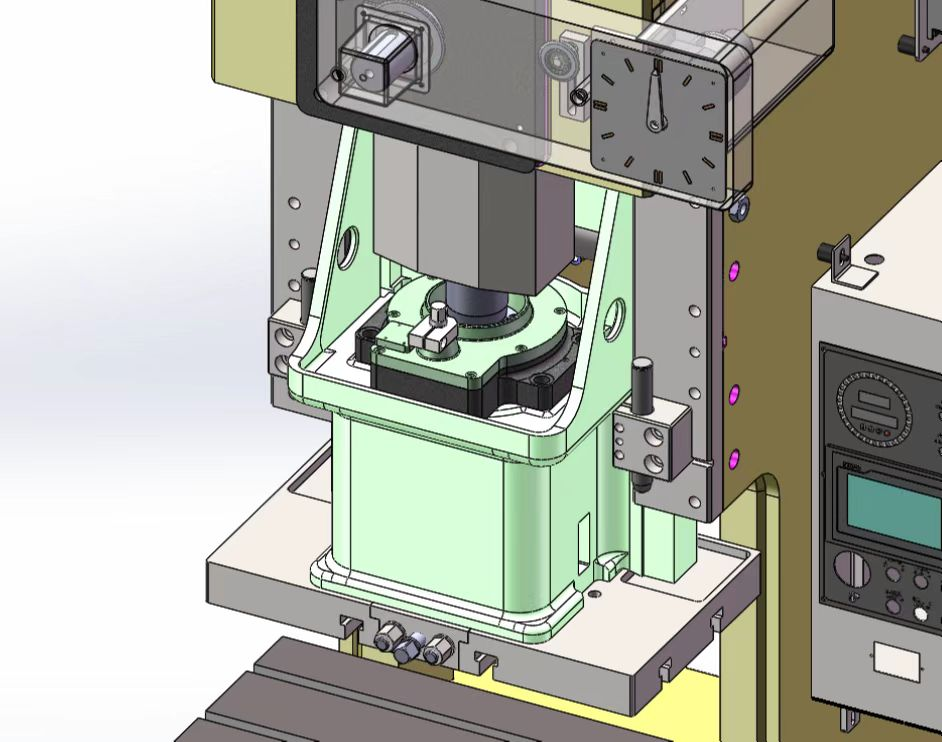

Was ist eine Präzisionslochmaschine?

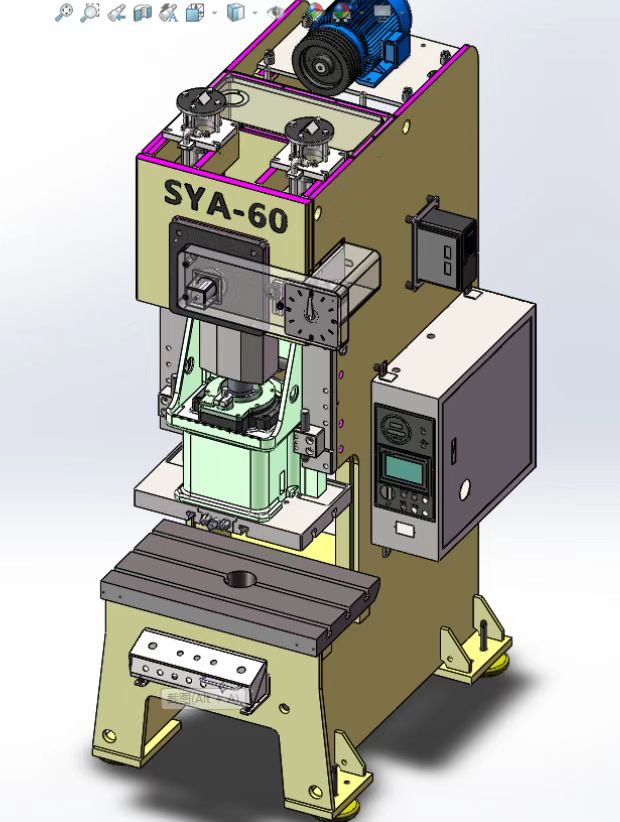

Eine Präzisionsstanzpresse ist eine modernste Formmaschine, die für hochpräzises Metallstanzen entwickelt wurde. Sie nutzt plastische Form- und Schneidtechniken, wodurch eine hohe Maßgenauigkeit, glatte Schneidenflächen und die Fähigkeit erreicht wird, komplexe Formen in einem einzigen Stanzvorgang zu erstellen. Präzisionsstanzpresse werden im Hochproduktionsbereich in einer Vielzahl von Industrien eingesetzt, darunter Automobilbau, Motorräder, Haushaltsgeräte, Bürobedarf, Handwerkszeug, Hardware, Elektronik und mehr. Diese Pressen können auch mit automatischen Einspeisesystemen integriert werden, um automatisierte Produktionslinien zu ermöglichen.

1. Übersicht

1.1 Präzisionsstanzpresse: Eine leistungsstarke Maschine, die in der Lage ist, hochpräzise Formungen durchzuführen. Sie verwendet eine Kombination aus plastischer Deformation und Schneidtechniken, um Teile mit exzellenter Maßgenauigkeit und glatten Oberflächen in einem einzigen Stanzschritt herzustellen. Diese Maschinen sind bekannt für ihre hohe Qualität, Effizienz, geringen Energieverbrauch und Vielseitigkeit.

1.2 Qualität: Präzisionsgeprägte Teile können Toleranzebenen von bis zu T7-T8 erreichen, und Schnittflächen können eine Rauheit von bis zu Rao 0,8-0,4 μm aufweisen.

1.3 Effizienz: Komplexe Teile wie Zahnräder, Naben und Kamele können innerhalb von Sekunden durch einen einzigen Prägedurchgang hergestellt werden, was den Bedarf an zusätzlichen Bearbeitungsprozessen wie Fräsen, Schleifen oder Bohren erheblich reduziert und die Produktivität um mehr als das Zehnfache steigert.

1.4 Niedrige Energieverbrauch: Präzisionsprägen verbraucht im Vergleich zu Schneidmaschinen weniger Energie, und der aus dem Prozess resultierende Kalterhartungseffekt kann manchmal eine nachträgliche Wärmebehandlung nach dem Prägen überflüssig machen, wodurch der Gesamtenergieverbrauch reduziert wird.

2. Anwendungen

Präzisionsprägetechnologie wird in vielen Branchen eingesetzt, darunter:

2.1 Automobilbau: Herstellung von Fahrzeugkomponenten wie Karosserie-, Motor- und kleinen präzisen Bauteilen.

2.2 Motorräder: Komponenten wie Rahmen, Räder und andere metallene Teile.

2.3 Haushaltsgeräte: Teile für Geräte wie Kühlschränke, Waschmaschinen und Klimaanlagen.

2.4 Elektronik: Fertigung von Metallgehäusen, Verbindern und anderen Komponenten für Computergeräte und Elektronik.

2.5 Andere Industrien: Textilien, landwirtschaftliche Maschinen, Messwerkzeuge und mehr.

Eine wachsende Anzahl an Teilen, die traditionell gegossen, geschmiedet oder gefertigt wurden, werden nun mit Präzisionsstanzen oder hybriden Verfahren hergestellt.

3. Hauptvorteile der Präzisionsstanzpresse

Im Vergleich zu konventionellen Stanzpressen bieten Präzisionsstanzpresse mehrere deutliche Vorteile:

3.1 Platzsparend: Die Grundfläche einer Präzisionsstanzpresse beträgt nur die Hälfte im Vergleich zu einer traditionellen Stanzpresse gleichen Nennlastes, was erheblich Platz spart und die Nutzung der Werkshallenoptimierung verbessert.

3.2 Energieeffizient: Der Gesamtverbrauch einer Präzisionsstanzpresse beträgt nur 14KW, im Vergleich zu 30KW bei einer traditionellen Stanzpresse, was zu erheblichen Energieeinsparungen führt.

3.3 Niedrige Geräuschemission: Präzisionsstanzpresse arbeiten bei einem viel geringeren Lärmpegel als traditionelle Pressen, wodurch sie umweltfreundlicher sind und sich besser für längere Betriebszeiten eignen.

3.4 Einzelschritt-Formen: Im Gegensatz zu konventionellen Locherpressen, die möglicherweise zusätzliche Bearbeitungsschritte erfordern, formen Präzisionslocherpressen Teile in einem einzigen Schritt.

3.5 Hohe Geschwindigkeit: Präzisionslocherpressen können Geschwindigkeiten von bis zu 30 Taktungen pro Minute erreichen, mit einstellbaren Geschwindigkeiten, um den Produktionsanforderungen gerecht zu werden.

3.6 Flexible Operation: Präzisionslocherpressen unterstützen verschiedene Betriebsarten, einschließlich Punktbetrieb, Einfachzyklus und Vollautomatikzyklen. Der Hub und der Lochzyklus können angepasst werden, um die Anforderungen spezifischer Produkte zu erfüllen und bieten somit größere Betriebsflexibilität im Vergleich zu traditionellen Locherpressen.

4. Arten von Präzisionslocherpressen

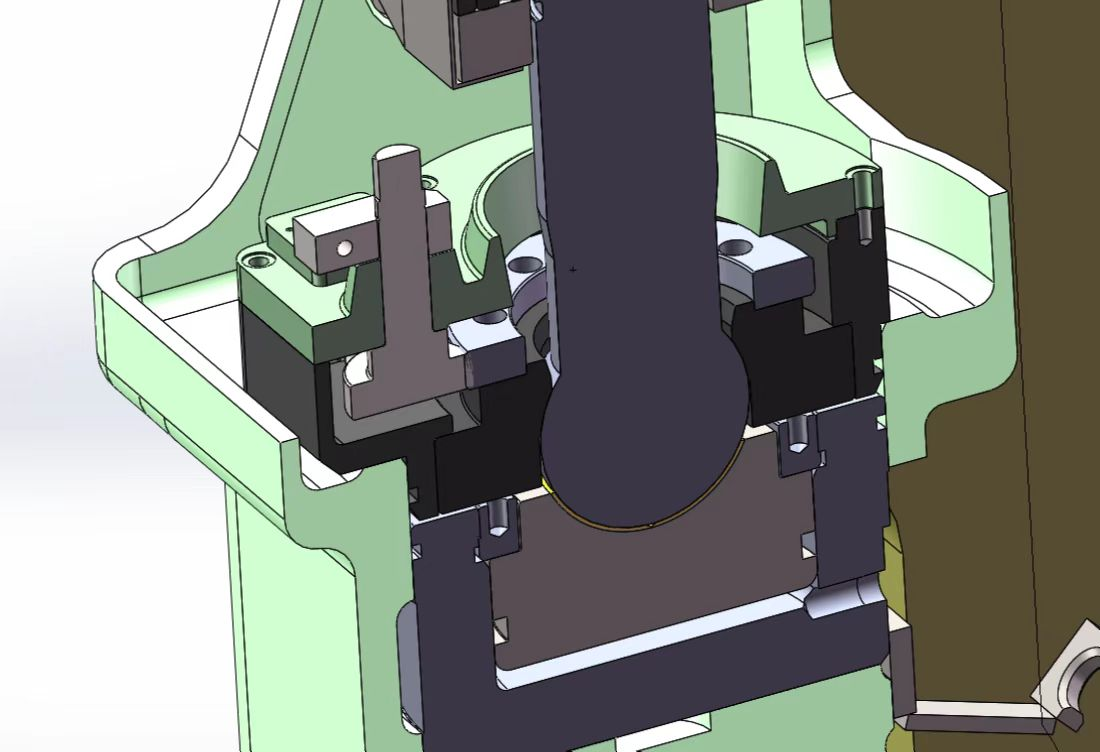

4.1 Kurbelpresse: Der am häufigsten verwendete Typ, der ein Kurbelwellenmechanismus verwendet. Sie ist für eine Vielzahl von Prozessen wie Schneiden, Biegen, Ziehen und Schmieden geeignet.

4.2 Kurbelloser Press: Auch bekannt als Exzenterpress, bietet dieser Typ eine bessere axiale Steifigkeit und Schmierung im Vergleich zum Kurbelpress, wenn auch zu einem höheren Preis. Er ist ideal für Anwendungen mit längeren Hubwegen.

4.3 Knöchel press: Verwendet ein Knöchelgelenkmechanismus, der eine geringere Geschwindigkeit in der Nähe des unteren Totpunkts bietet, was ihn ideal für Druckprozesse wie Stempeln und Feinbearbeitung, insbesondere bei kaltem Wälzen, macht.

4.4 Reibpress: Verwendet Reibungsübertragung und ein Spiralemechanismus. Obwohl vielseitig, werden Reibpressen aufgrund ihrer geringeren Genauigkeit und langsameren Produktionsgeschwindigkeiten allmählich ausgemustert.

4.5 Schraubenpress: Angetrieben durch ein Schraubenmechanismus, wird er häufig für spezifische Aufgaben mit hohen Präzisionsanforderungen verwendet.

4.6 Rack Press: Verwendet ein Zahnstangengetriebe, ähnlich wie eine hydraulische Presse, aber mit einem leicht unterschiedlichen Funktionsprinzip. Obwohl sie früher für Vorgänge wie Pressen und Extrudieren verwendet wurde, wurde sie größtenteils durch hydraulische Pressen ersetzt.

4.7 Koppel-Presse: Verfügt über ein Koppelgetriebe, das kontrollierte Dehngeschwindigkeiten und reduzierte Taktzeiten ermöglicht, was die Produktivität erhöht. Häufig in Tiefziehprozessen für zylindrische Behälter eingesetzt.

4.8 Nockenpresse: Verwendet einen Nockenmechanismus zur Steuerung der Schiebebewegung, am besten geeignet für kleine, niederkräfte Operationen, obwohl sie begrenzte Leistung und Kapazität hat.

5. Wartung und Pflege

5.1 Regelmäßige Reinigung: Halten Sie die Mittelsäule, die Führungsschienen und die Formbasis frei von Schmutz, um Schäden zu vermeiden und einen reibungslosen Betrieb sicherzustellen.

5.2 Schmierung: Nach einem Monat Gebrauch Schmierstoff (z. B. Fett) auf das Flugrad und den Einspeisebereich auftragen, um innere Verschleißerscheinungen zu verhindern. Eine regelmäßige Schmierung während nachfolgender Wartungssitzungen ist notwendig.

5.3 Ölwechsel: Ändern Sie das Zirkulationsöl in der Maschine nach einem Monat Nutzung und dann alle sechs Monate, um Präzision und reibungslosen Betrieb aufrechtzuerhalten.