Seleccionar el metal para fabricar su molde es una de las decisiones iniciales críticas que afectarán la producción de trabajo, la calidad de las piezas, la vida útil de la herramienta y el costo. La elección de la más adecuada depende del conocimiento sobre las características inherentes de diversos materiales y de su coordinación con los requisitos de la aplicación. Ahora comparemos los principales competidores.

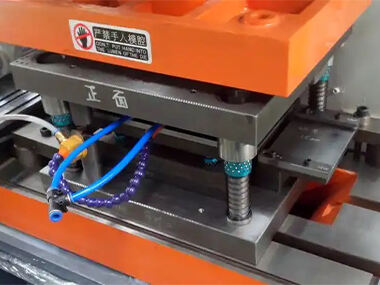

1. Aceros para herramientas: Los trabajadores incansables

Propiedades: Famoso por su extrema dureza, los fenómenos de resistencia al desgaste son notables y presenta una resistencia a la compresión razonable. Mediante un tratamiento térmico, tales propiedades se mejoran significativamente. Son duraderos en forma bajo alta presión y calor.

Ventajas: Durabilidad a largo plazo insuperable en trabajos de alto volumen, funciona con componentes abrasivos, adecuado para geometrías complejas de largas series y necesidad de alta precisión. Existen grados con buena maquinabilidad antes del endurecimiento en muchas calidades.

Debilidades: Costo más alto que los metales no ferrosos generalmente. La conductividad térmica es moderada a baja y esto podría requerir un diseño de canales de enfriamiento más avanzado. Tenacidad reducida a durezas muy altas.

Más adecuado para: Moldes por inyección de insertos de alta producción, fundición a presión (particularmente núcleos y cavidades), moldeo por soplado, moldeo por compresión y troqueles exigentes para estampado y forjado.

2. Aleaciones de Aluminio: Reyes de la Velocidad y la Conductividad

Propiedades: Mucho más ligero en comparación con el acero. Tiene alta conductividad térmica (generalmente 4-5 veces mayor que el acero para herramientas) y facilidad de mecanizado (incluso en estados endurecidos). Los aceros para herramientas tienen menor resistencia al desgaste y dureza.

Fortalezas: Reduce drásticamente el tiempo de entrega y el costo, ya que el mecanizado y el pulido son más rápidos. Cuanto mayor sea la disipación de calor, menor será el tiempo de ciclo y posiblemente mejor será la calidad de la pieza (menor deformación, hundimiento). Más fácil de modificar y reparar.

Debilidades: Son menos duros y, por lo tanto, pueden desgastarse, erosionarse y dañarse fácilmente; no son adecuados frente a materiales muy abrasivos o condiciones extremas de alto volumen. Disminuye la presión de sujeción y el tamaño/complejidad de la pieza en casos con baja resistencia.

Más adecuado para: Prototipado, fabricación de bajo y mediano volumen, componentes que requieren un acabado superficial extremadamente bueno, insertos donde el enfriamiento de la pieza es complejo, termoformado, RIM (moldeo por inyección reactiva), aplicaciones con tiempos rápidos de preparación de herramientas.

3. Aleaciones de cobre (sin berilio): Los especialistas térmicos

Propiedades: Tienen la mejor conductividad térmica de cualquier metal común para moldes (frecuentemente 2-3 veces mayor que el aluminio y 8-10 veces mayor que el acero para herramientas). Buena resistencia a la corrosión y dureza razonable (pueden ser tratadas térmicamente).

Fortalezas: Capacidades insuperadas en la eliminación de calor, muy útiles cuando se intenta controlar los puntos calientes problemáticos en moldes. Facilita tiempos de entrega mucho más cortos y precisión en las piezas. Buen acabado superficial potencial. Buena resistencia al gripado.

Debilidades: Más duro y con menor resistencia al desgaste que los aceros para herramientas, lo que reduce su utilidad en áreas de alto desgaste. Mucho más caro que el aluminio. El aluminio puede ser más fácil de mecanizar. Tiene alta densidad.

Ideal para: Esencialmente como inserto (núcleos, detalles de cavidad, pasadores eyectores) en zonas de moldes de acero con alta demanda de eliminación de calor, especialmente en el moldeo por inyección y en la fundición a presión. Fundamental para manejar geometrías difíciles de enfriar o materiales intolerantes al calor.

4. Aleaciones de Cobre (Alternativas sin Berilio):

Propiedades: Diseñadas para ofrecer una conductividad térmica sustancial (alcanzando la del cobre-berilio convencional) sin los riesgos relacionados con la salud del berilio. Ejemplos de estas aleaciones son cobre-níquel-silicio, aleaciones de cobre-cromo-circonio.

Ventajas: Excelente conductividad térmica con mayor dureza, resistencia y resistencia al desgaste en comparación con las aleaciones tradicionales de alto contenido de cobre. Mecanizado y manipulación menos peligrosos.

Desventajas: generalmente una conductividad térmica ligeramente inferior, que disminuye en comparación con aleaciones de cobre puro o cobre-berilio. Puede ser costoso. Diferentes grados podrían variar en cuanto a disponibilidad.

Mejor uso: Uso como inserto térmico donde también se requiera seguridad libre de berilio, necesitando nuevamente un equilibrio entre conductividad, resistencia y durabilidad.

5. Aceros para herramientas premium (metalurgia de polvos - PM):

Propiedades: Han sido producidos mediante una microestructura más fina y uniforme, posible gracias al método avanzado de metalurgia de polvos. Esto permite alcanzar una mayor dureza junto con una tenacidad mucho mejorada y una resistencia al desgaste notablemente superior frente a los aceros para herramientas procesados por métodos convencionales.

Fortalezas: Excelente equilibrio entre dureza, tenacidad y resistencia al desgaste. Alta pulibilidad y resistencia a la formación de astillas o grietas, especialmente en trabajos detallados o en presencia de tensiones severas. Isotropía mejorada (ser igual en todas las direcciones).

Debilidades: El costo del material es el más alto en comparación con las opciones. El acero PM endurecido puede ser más lento de mecanizar y podría requerir herramientas más especializadas.

Ideal para: Moldes de alta precisión y difíciles de mecanizar utilizados para fabricar productos abrasivos, series de producción extremadamente largas, moldes con características pequeñas propensas al desgaste o astillado, núcleos y cavidades sometidos a condiciones severas en fundición a presión.

Factores Clave de Selección:

Volumen de producción: La cantidad de volumen es grande y requiere acero para herramientas o acero PM para soportarlo. Un volumen pequeño favorece el aluminio.

Material de la pieza: Los materiales rellenos con vidrio o minerales (abrasivos) tienen una gran demanda de resistencia al desgaste (acero para herramientas/PM). La alta conductividad (insertos de cobre/aluminio) es ventajosa para materiales sensibles al calor.

Geometría y complejidad de la pieza: Las insertos de alta conductividad son complicados de enfriar. Se requiere una elevada dureza pulible (acero para herramientas/PM) en detalles finos.

Requisitos de tiempo de ciclo: Maximizar los ciclos/hora conlleva al uso de materiales de alta conductividad (insertos de cobre/aluminio).

Presupuesto: El aluminio tendrá el menor costo inicial, mientras que el acero PM será el más costoso. Decida según el costo total de propiedad (costo del material, mecanizado, durabilidad, ciclos).

Conclusión:

Si hubiera un metal ideal para moldes, definitivamente no lo es. Los aceros para herramientas ofrecen una durabilidad sin precedentes a largo plazo. El aluminio tiene ventaja cuando se trata de velocidad (mecanizado y enfriamiento) en prototipos y pequeñas cantidades. Inserto estrella en gestión térmica: aleaciones de cobre (especialmente libres de berilio). Aceros para herramientas de gama alta que amplían los límites en las aplicaciones más exigentes: herramientas de precisión con dureza extrema. Equilibre las prioridades de su proyecto, específicamente volumen, material, complejidad y requisitos de enfriamiento frente al presupuesto, utilizando estas propiedades principales de los materiales para tomar la mejor decisión en términos de vida útil del molde, calidad de la pieza y eficiencia de producción.

Tabla de Contenido

- 1. Aceros para herramientas: Los trabajadores incansables

- 2. Aleaciones de Aluminio: Reyes de la Velocidad y la Conductividad

- 3. Aleaciones de cobre (sin berilio): Los especialistas térmicos

- 4. Aleaciones de Cobre (Alternativas sin Berilio):

- 5. Aceros para herramientas premium (metalurgia de polvos - PM):

- Factores Clave de Selección:

- Conclusión: