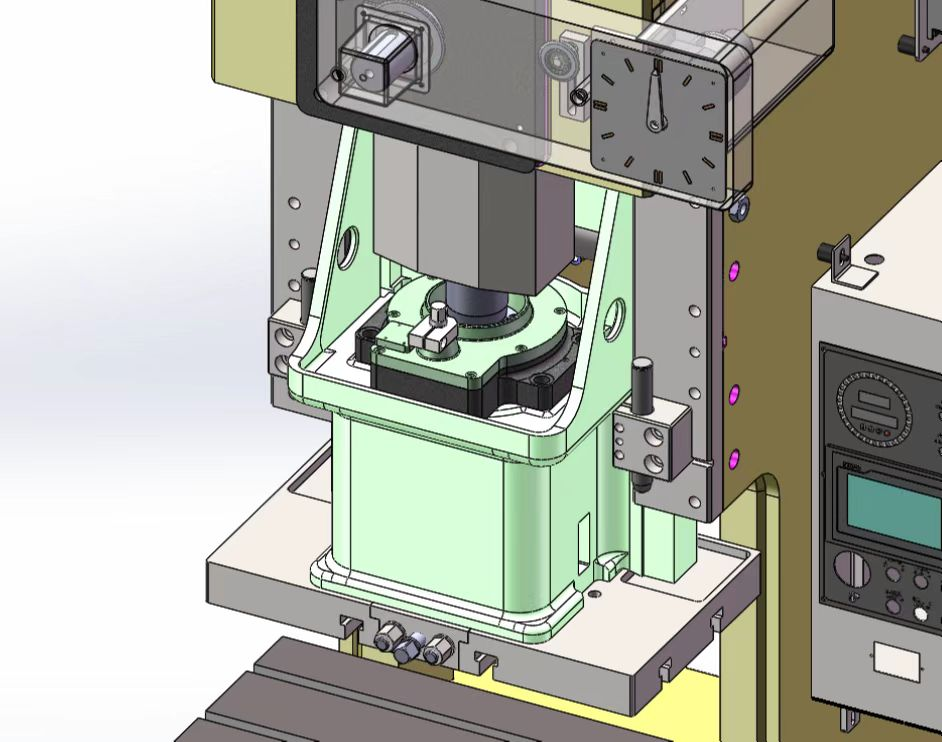

¿Qué es una máquina de perforación de precisión?

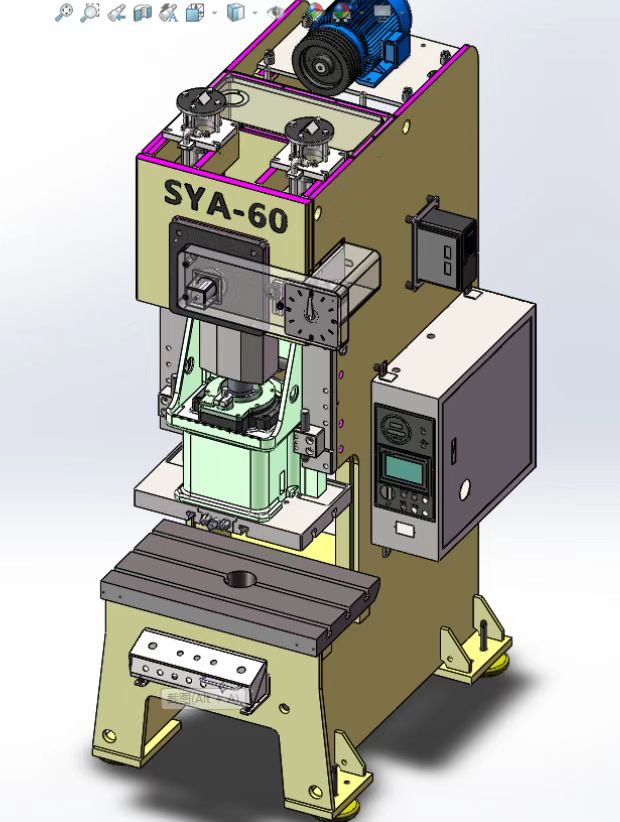

Una prensa de perforación de precisión es una máquina de conformado de última generación diseñada para el estampado metálico de alta precisión. Utiliza técnicas de formado plástico y corte, logrando una alta precisión dimensional, superficies de corte suaves y la capacidad de crear formas complejas en una sola operación de perforación. Las prensas de perforación de precisión se utilizan ampliamente en la producción en masa en una variedad de industrias, incluidos automóviles, motocicletas, electrodomésticos, suministros de oficina, herramientas manuales, ferramentas, electrónica y más. Estas prensas también pueden integrarse con alimentadores automáticos para facilitar líneas de producción automatizadas.

1. Resumen

1.1 Prensa de Perforación de Precisión: Una máquina de alto rendimiento capaz de realizar conformado de alta precisión, que utiliza una combinación de deformación plástica y técnicas de corte para producir piezas con excelente precisión dimensional y superficies suaves en un solo paso de perforación. Estas máquinas son conocidas por su alta calidad, eficiencia, bajo consumo de energía y versatilidad.

1.2 Calidad: Las piezas perforadas con precisión pueden lograr niveles de tolerancia tan ajustados como T7-T8, y las superficies de corte pueden tener una rugosidad tan baja como Rao 0.8-0.4 μm.

1.3 Eficiencia: Piezas complejas como engranajes, piñones y levas pueden producirse en solo segundos mediante una sola operación de perforación, reduciendo significativamente la necesidad de procesos adicionales de mecanizado como fresado, rectificado o taladrado, aumentando la productividad más de diez veces.

1.4 Bajo Consumo de Energía: La perforación precisa no solo ahorra energía en comparación con las máquinas de corte, sino que el efecto de endurecimiento por trabajo frío del proceso puede eliminar en ocasiones la necesidad de tratamiento térmico posterior a la perforación, reduciendo así el consumo total de energía.

2. Aplicaciones

La tecnología de perforación precisa se utiliza ampliamente en muchas industrias, incluidas:

2.1 Automotriz: Fabricación de componentes automotrices como partes del cuerpo, piezas del motor y pequeños componentes de precisión.

2.2 Motocicletas: Componentes como marcos, ruedas y otras partes metálicas.

2.3 Electrodomésticos: Piezas para dispositivos como refrigeradores, lavadoras y aire acondicionado.

2.4 Electrónica: Fabricación de carcasa metálica, conectores y otros componentes para dispositivos de cómputo y electrónicos.

2.5 Otras Industrias: Textil, maquinaria agrícola, herramientas de medición y más.

Un número creciente de piezas que tradicionalmente se fabricaban mediante fundición, forja o mecanizado ahora se están produciendo utilizando perforación de precisión o procesos híbridos.

3. Principales Ventajas de la Prensa Perforadora de Precisión

Al compararlas con las prensas perforadoras convencionales, las prensas perforadoras de precisión ofrecen varias ventajas distintivas:

3.1 Ahorro de Espacio: La huella de una prensa perforadora de precisión es solo la mitad de la de una prensa perforadora tradicional del mismo tonelaje, ahorrando significativamente espacio y mejorando la utilización del diseño de la fábrica.

3.2 Ahorro de Energía: El consumo total de energía de una prensa perforadora de precisión es solo de 14KW, en comparación con los 30KW de una prensa perforadora tradicional, lo que lleva a un ahorro significativo de energía.

3.3 Bajo Nivel de Ruido: Las prensas perforadoras de precisión operan a un nivel de ruido mucho más bajo que las prensas tradicionales, haciéndolas amigables con el medio ambiente y adecuadas para horas de funcionamiento más largas.

3.4 Formado en una sola operación: A diferencia de las prensas convencionales que pueden requerir pasos de procesamiento adicionales, las prensas de perforación de precisión forman piezas en una sola operación.

3.5 Alta velocidad: Las prensas de perforación de precisión pueden alcanzar velocidades de hasta 30 golpes por minuto, con velocidades ajustables para adaptarse a los requisitos de producción.

3.6 Operaciones flexibles: Las prensas de perforación de precisión admiten varios modos de operación, incluidos el modo de punto, ciclo único y ciclos completamente automáticos. La carrera y el ciclo de perforación se pueden ajustar para satisfacer las necesidades de productos específicos, ofreciendo mayor flexibilidad operativa en comparación con las prensas de perforación tradicionales.

4. Tipos de prensas de perforación de precisión

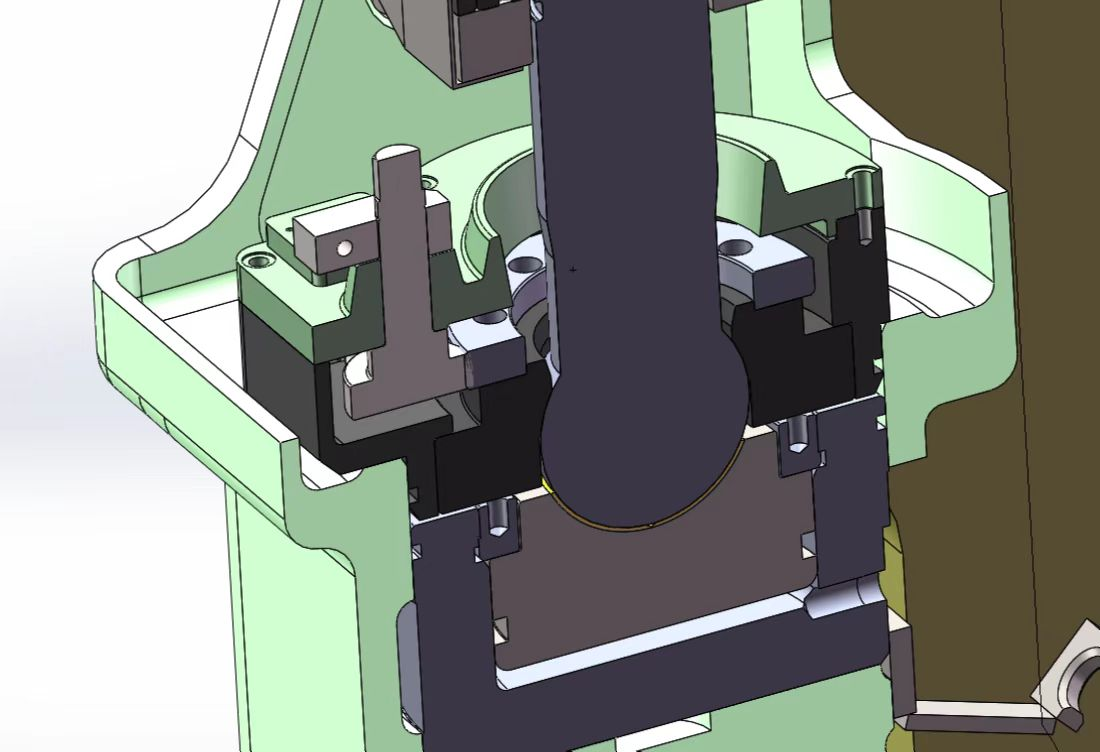

4.1 Prensa de balancín: El tipo más común, que utiliza un mecanismo de balancín. Es adecuado para una amplia gama de procesos como corte, doblado, estirado y forja.

4.2 Prensa sin manivela: También conocida como prensa de engranaje excéntrico, este tipo tiene una mayor rigidez axial y lubricación en comparación con la prensa de manivela, aunque tiene un costo más alto. Es ideal para aplicaciones de carrera más larga.

4.3 Prensa de nudillo: Utiliza un mecanismo de articulación de nudillo, proporcionando una velocidad más lenta cerca del punto muerto inferior, lo que la hace ideal para procesos de compresión como el estampado y el acabado fino, especialmente en forja fría.

4.4 Prensa de fricción: Utiliza transmisión por fricción y un mecanismo espiral. Aunque versátil, las prensas de fricción están siendo descontinuadas debido a su menor precisión y velocidades de producción más lentas.

4.5 Prensa de tornillo: Accionada por un mecanismo de tornillo, comúnmente utilizada para tareas específicas que requieren alta precisión.

4.6 Prensa de Bastidor: Utiliza un mecanismo de bastidor y piñón, similar a una prensa hidráulica pero con un principio de funcionamiento ligeramente diferente. Aunque se utilizaba anteriormente para operaciones como prensado y extrusión, ha sido en gran medida reemplazada por prensas hidráulicas.

4.7 Prensa de Vínculo: Cuenta con un mecanismo de vínculo que permite velocidades de estiramiento controladas y tiempos de ciclo reducidos, mejorando la productividad. Se utiliza comúnmente en procesos de dibujo profundo para contenedores cilíndricos.

4.8 Prensa de Cigüeñal: Utiliza un mecanismo de cigüeñal para controlar el movimiento de la deslizadera, siendo ideal para operaciones pequeñas de baja fuerza, aunque tiene una potencia y capacidad limitadas.

5. Mantenimiento y Cuidado

5.1 Limpieza Regular: Mantenga la columna central, las guías de deslizamiento y la base del molde libres de residuos para evitar daños y asegurar un funcionamiento suave.

5.2 Lubricación: Después de un mes de uso, aplique lubricante (por ejemplo, grasa) a la polea y al alimentador para prevenir el desgaste interno. Es necesario realizar lubricación regular durante las sesiones de mantenimiento posteriores.

cambio de aceite 5.3: Cambie el aceite en circulación dentro de la máquina después de un mes de uso, y luego cada seis meses para mantener la precisión y una operación suave.