برای شرکتهای تولیدی که به فرآیند قالبگیری وابسته هستند، سوال این است: چند بار دیگر میتوان از این قالب استفاده کرد؟ شاید این سوال به معنای واقعی یک میلیون دلاری نباشد (البته به صورت لغوی نه!) اما قطعاً تفاوتی ایجاد میکند. متأسفانه تاکنون پاسخ ساده و یکتا به این سوال وجود ندارد. عمر مفید یک قالب فلزی نامشخص است، برخلاف یک لامپ که عمر قابل پیشبینی دارد. انتظار یک عدد واحد واقعبینانه نیست، اما دانستن متغیرهای موثر امری مهم است.

چرا عدد جادویی وجود ندارد:

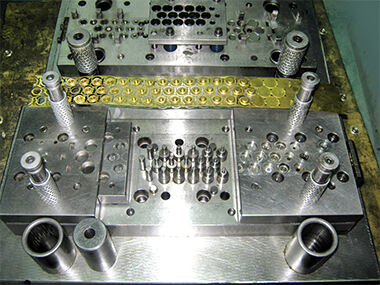

یک قالب را باید مانند یک وسیله یخکرده ندید، بلکه یک ستاره ورزشی را در نظر گرفت که تحت فشارهای فیزیکی بزرگ و هزاران بار در دقیقه کار میکند. عوامل موثر بر عمر مفید این قالب عبارتند از:

1. طراحی و ساختار قالب:

پیچیدگی: قطعات خام (Blank) در قالبهای برش ساده معمولاً دارای عمر بیشتری نسبت به قالبهای پیشرفتۀ دارای ویژگیهای پیچیده در هر ضربه میباشند. هرچه قطعه پیچیدهتر باشد، نقاط بیشتری دارد که ممکن است دچار سایش یا تمرکز تنش شود.

مواد: کیفیت و سختی فولاد ابزار (مثلاً D2، A2، درجات ساخت فولادی) اساسیترین عامل است. درجات سختکاری شده با کیفیت بالا در برابر سایش و ضربه بهتر از فولادهای نرمتر یا با سختی پایینتر مقاومت میکنند.

استحکام: استفاده از تکیهگاههای کافی، فواصل مناسب، انتخاب بهینه از صفحات سایشپذیر و پوششهای مناسب (مانند TiN، TiCN، CrN) و همچنین استفاده از مکانیزمهای هدایت مؤثر، نقش عمدهای در کاهش تنش و سایش در قطعات مهم دارند.

2. عوامل عملیاتی:

شرایط پرس: عدم ترازی، انحراف بیش از حد، اشتباه بودن ارتفاع بسته شدن یا ناپایداری پرس، انرژی خسارتزا بسیار زیادی به قالب وارد میکند که به طور چشمگیری باعث سایش و شکستگی میشود.

استوکس در دقیقه (SPM): سرعت بالا ایجاد میکند گرمای بیشتری و چرخههای ضربهای بیشتری را در مدت زمان کمتری ایجاد میکند، که فرآیندهای سایشی مانند سایش و خستگی را افزایش میدهد.

روغنکاری: این عامل همانند سیستم گردش خون قالب است و استفاده از روغنکاری مناسب و اعمال آن بهدرستی ضروری است. همچنین باید جریان منظمی از روغنکاری به سمت قالب وجود داشته باشد. این عامل همچنین اصطکاک را کاهش میدهد، خنککننده است، از بروز سایش جلوگیری میکند و ذرات زائد را دفع میکند. روغنکاری نامناسب یا اشتباه یک مشکل جدی در شناسایی بهموقع قالب است.

تنبندی: تولید در سطحی نزدیک یا بالاتر از حداکثر ظرفیت اعلامشده، باعث فرسایش بیشتر و سریعتر قالب میشود، زیرا قالب دچار بارگذاری بیش از حد میشود.

۳. موادی که به صورت استمپ شده تولید میشوند:

استحکام و سختی: استمپ کردن فولادهای با استحکام بالا (HSS)، فولادهای پیشرفته با استحکام بالا (AHSS) یا مواد سفتشده، فرسایش بیشتری را در سطوح قالب نسبت به استمپ کردن فلزات نرمتر و سبکتر مانند آلومینیوم یا فولاد نرم ایجاد میکند.

خواص ساینده: موادی که دارای مقیاس ساینده (مثلاً فولاد نورد گرم) هستند یا ذرات سختتری دارند به سرعت لبههای برش و سطوح شکلدهی را کند میکنند.

ضخامت: مواد ضخیمتر به دلیل نیاز به تنژه بیشتر، تنش بیشتری روی ساختار قالب ایجاد میکنند.

4.نگهداری و دستکاری:

نگهداری پیشگیرانه (PM): نگهداری پیشگیرانه شامل تمیز کردن مناسب، بازرسی، تیز کردن بخشهای برش و برش دهنده، تعویض قطعات فرسوده (پد، فنر، پینهای راهنما) و روانکاری عمومی برای دستیابی به حداکثر عمر قالب است. عدم انجام نگهداری پیشگیرانه باعث تبدیل شدن مشکلات کوچک به فجایع بزرگ میشود.

نگهداری و دستکاری: برای جلوگیری از زنگ زدگی و دستکاری، باید اقلام را به گونهای نگهداری کرد که از خراش، فرورفتگی یا حتی افتادن آنها جلوگیری شود. فرآیند تغییر یا حمل و نقل میتواند بسیار پرهزینه باشد اگر محصولات آسیب ببینند.

حالتهای خرابی، "پایان عمر" را تعیین میکنند:

زندگی قالب هرگز زمانی که دیگر کار نمیکند به پایان نمیرسد؛ اغلب اوقات از نظر اقتصادی زمانی منسوخ میشود که هزینه نگهداری بسیار گران باشد یا کیفیت قطعات فرسوده شود. حالتهای متداول خرابی عبارتند از:

فرسایش: سایش دیدنی لبههای برش و سطوح شکلدهی و منجر به خراطی، نادقیقی ابعادی یا پایان سطح قطعه ضعیف.

ترک خستگی: خستگی توسط چرخههای تنش ایجاد میشود و باعث ترک خوردن میشود که با گذشت زمان منجر به شکستن تکههایی از قالب میگردد.

تغییر شکل پلاستیکی: تغییر شکل فولاد قالب بهطور دائمی توسط نقاط نرم یا بارهای اضافی ایجاد میشود.

شکنندگی (چیپینگ): حالت شکننده خرابی، معمولاً در لبههای تیز یا گوشههای تیز.

گالینگ (چسبندگی): این حالت انتقال و چسبندگی مواد بین قالب و قطعه کار میباشد و منجر به آسیب جدی به سطح میشود.

انتظارات واقعبینانه و دیدگاه ROI:

⦁ محدودههای طبیعی چیست؟ هرچند که این موضوع بیشتر تحت تأثیر عوامل ذکر شده است:

قالبهای برش ساده با حجم بالا در شرایط مساعد ممکن است قبل از بازسازی جدی، بیش از یک میلیون چرخه عمر کنند.

قالبهای پیشرفتۀ پیچیده که مواد دشوار را میزنند (قالبهایی که مواد سختتری را فرم میدهند)، ممکن است بین هر دو بازسازی عمده، 100,000 تا 500,000 چرخه عمر کنند.

قالبهایی که مواد بسیار ساینده یا مواد فوقالعاده پرمقاومت تولید میکنند، ممکن است تنها 50,000 چرخه یا کمتر عمر کنند قبل از اینکه نیاز به توجه داشته باشند.

به حداکثر رساندن سرمایهگذاری شما:

به جای تمرکز روی تعداد سالهایی که غیرممکن است به دست آید، برنامهریزی کنید تا از عمری که دارید، بیشترین استفاده را ببرید:

1.سرمایهگذاری در کیفیت: در کیفیت سرمایهگذاری کنید؛ یعنی طراحی با کیفیت و مواد/ساخت با کیفیت.

2.بهینهسازی فرآیند: سلامت پرس را حفظ کنید، تنظیمات مناسب و روانکاری ایدهآل را فراموش نکنید.

3.نگهداری جدی: نگهداری پیشگیرانه باید تبلیغ و انجام شود.

4.آموزش پرسنل: نحوۀ کار با قالبها، تنظیم و بهرهبرداری از آنها بسیار مهم است.

5.کنترل کیفیت قطعات: کنترل نشانههای سایش مانند اندازه یال یا انحراف ابعادی را برای پیشبینی نگهداری انجام دهید.

نتیجه گیری:

طول عمر یک قالب استمپ فلزی از قبل قابل تعیین نیست. این مسئله نتیجهای مستقیم از تصمیماتی است که در طراحی، ساخت، استفاده و نگهداری آن گرفته میشود. با یادگیری و پرداختن مؤثر به عوامل موثر در سایش و شکست، سازندگان قالب میتوانند طول عمر محصول و قالب را بهطور قابل توجهی افزایش دهند، قطعات با کیفیت در پایینترین هزینه تولید شوند و بازگشت سرمایه این سرمایهگذاری مهم بهینه شود. هدف این نیست که قالب همیشگی شود و یا اینکه طول عمر بهینه چیزی تصادفی باشد، بلکه هدف این است که طول عمر قابل پیشبینی باشد که از طریق کار سخت در تنظیم فرآیند و نگهداری بهینه شده است.