انتخاب فلز مورد استفاده برای ساخت قالب، یکی از تصمیمات اولیه حیاتی است که بر تولید کار، کیفیت قطعات، عمر ابزار و هزینه تأثیر میگذارد. انتخاب بهترین گزینه به دانش درباره ویژگیهای ذاتی مواد مختلف و هماهنگی آنها با نیازهای کاربردی بستگی دارد. اکنون بیایید رقبای اصلی را مقایسه کنیم.

۱. فولادهای ابزار: اسبهای کار

ویژگیها: مشهور به سختی بسیار بالا، پدیده مقاومت در برابر سایش قابل توجه است و استحکام فشاری مناسبی از خود نشان میدهد. با عملیات حرارتی، این ویژگیها بهطور قابل توجهی بهبود مییابند. این مواد در برابر فشار و حرارت بالا شکل خود را حفظ میکنند.

مزایا: دوام بینظیر در بلندمدت برای کارهای حجیم، کار با مواد ساینده، مناسب برای هندسههای پیچیده در تولید طولانی و نیازمند دقت بالا. درجههای خوبی از ماشینپذیری قبل از سختکاری در بسیاری از درجههای فولاد وجود دارد.

نقاط ضعف: هزینه بالاتر نسبت به مواد غیرآهنی معمولاً. هدایت حرارتی در حد متوسط تا پایین است و این امر ممکن است طراحی کانالهای خنککننده پیشرفتهتری را لازم داشته باشد. چقرمگی کاهش یافته، بهویژه در سختی بسیار بالا.

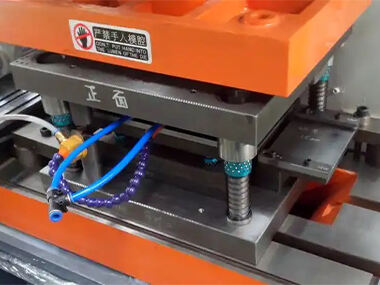

مناسبترین کاربردها: قالبهای تزریق قطعهای با تولید بالا، ریختهگری تحت فشار (بهویژه هستهها و حفرهها)، دمش، قالبگیری تراکمی و قالبهای پرس و فورج چالشبرانگیز.

۲. آلیاژهای آلومینیوم: پادشاهان سرعت و هدایت حرارتی

ویژگیها: بسیار سبکتر از فولاد. هدایت حرارتی بالایی دارد (معمولاً ۴ تا ۵ برابر بیشتر از فولاد ابزار) و ماشینکاری آسانی دارد (حتی در حالت سختشده). مقاومت در برابر سایش و سختی آن کمتر از فولاد ابزار است.

نقاط قوت: زمان تحویل و هزینه را بهطور چشمگیری کاهش میدهد، چون ماشینکاری و پولیش سریعتر انجام میشود. تخلیه حرارت بیشتر، زمان چرخه را کاهش داده و احتمالاً کیفیت قطعه را بهبود میبخشد (تغییر شکل کمتر، فرورفتگی کمتر). تغییر و تعمیر آن نیز آسانتر است.

نقاط ضعف: آنها کمتر سخت هستند و در نتیجه میتوانند فرسوده شوند، دچار سایش شوند و به راحتی آسیب ببینند - مناسب برای مواد بسیار ساینده یا حجم بالا نیستند. این موضوع باعث کاهش فشار گیربندی و اندازه/پیچیدگی قطعه در مواردی با استحکام پایین میشود.

مناسبترین کاربردها: نمونهسازی، تولید با حجم کم و متوسط، قطعاتی که به پرداخت سطحی بسیار خوبی نیاز دارند، قراردادن داخلی در مواردی که خنککاری قطعه پیچیده است، قالبگیری گرمایی (Thermoforming)، RIM (قالبگیری تزریق واکنشی)، کاربردهایی که زمان تحویل ابزارسریع مورد نیاز است.

3. آلیاژهای مس (بدون بریلیوم): متخصصان حرارتی

ویژگیها: بهترین هدایت حرارتی را در بین تمام فلزات رایج قالبسازی دارند (معمولاً 2 تا 3 برابر بیشتر از آلومینیوم و 8 تا 10 برابر بیشتر از فولاد ابزار). مقاومت خوبی در برابر خوردگی و سختی مناسبی دارند (قابلیت عملیات حرارتی دارند).

نقاط قوت: توانایی بینظیر در دفع حرارت، بسیار مفید هنگام کنترل نقاط داغ مشکلساز در قالبها. زمان تولید را کوتاهتر و دقت قطعات را بهبود میبخشد. ظاهر سطح مناسبی دارد. مقاومت خوب در برابر جوشیدگی (گالینگ).

نقاط ضعف: سختتر بودن و سایش بیشتر نسبت به فولادهای ابزار، کاربرد آن را در مناطق با سایش بالا کاهش میدهد. بسیار گرانتر از آلومینیوم است. ممکن است آلومینیوم نسبت به آن ماشینکاری آسانتری داشته باشد. چگالی بالایی دارد.

بهترین کاربرد: در واقع به عنوان قطعه درجی (هستهها، جزئیات حفره، پین پرتاب کننده) در مناطق قالبهای فولادی با نیاز بالا به دفع حرارت، به ویژه در قالبگیری تزریقی و ریختهگری تحت فشار. نقشی حیاتی در مدیریت هندسههای دشوار برای خنککردن یا مواد تحملناپذیر نسبت به حرارت دارد.

4. آلیاژهای مس (جایگزینهای بدون بریلیوم):

ویژگیها: به گونهای طراحی شدهاند که هدایت حرارتی قابل توجهی (به سطح مس-بریلیوم معمولی) فراهم کنند بدون اینکه خطرات مرتبط با سلامتی ناشی از بریلیوم را داشته باشند. این آلیاژها شامل فلزات مس-نیکل-سیلیسیم و مس-کروم-زیرکونیوم هستند.

مزایا: هدایت حرارتی عالی همراه با سختی، استحکام و مقاومت در برابر سایش افزایشیافته نسبت به آلیاژهای مسی سنتی. ماشینکاری و کار با آن کمتر خطرناک است.

معایب: بهطور کلی هدایت حرارتی کمی پایینتر دارد که در مقایسه با آلیاژهای مسی خالص یا مس-بریلیوم کاهش مییابد. ممکن است گران باشد. دسترسی به درجات مختلف ممکن است متفاوت باشد.

بهترین کاربرد: استفاده در قطعات تزئینی گرمایی که در آن ایمنی بدون بریلیوم نیز مورد نیاز است و همچنان تعادلی بین هدایت، استحکام و مقاومت در برابر سایش لازم است.

5. فولادهای ابزار درجه بالا (متالورژی پودر - PM):

ویژگیها: از طریق روش پیشرفته متالورژی پودر تولید شدهاند که ساختار ریزدانه و یکنواختتری ایجاد میکند. این امر امکان دستیابی به سختی بیشتر، چقرمگی بهمراتب بهتر و مقاومت در برابر سایش بسیار بالاتری را نسبت به فولاد ابزارهای تولیدشده به روش معمولی فراهم میکند.

نقاط قوت: تعادل عالی بین سختی، استحکام و مقاومت در برابر سایش. قابلیت پولرشدگی بالا و مقاومت در برابر ترک خوردن یا شکستن، بهویژه در کارهای دقیق یا در شرایط تنشهای شدید. همسانگردی بهبودیافته (یکسان در تمام جهات).

نقاط ضعف: هزینه ماده نسبت به سایر گزینهها بیشتر است. فولاد PM سختشده ممکن است در ماشینکاری کندتر باشد و ابزارهای تخصصیتری نیاز داشته باشد.

مناسب برای: قالبهای با دقت بالا و دشوار در ماشینکاری که برای تولید محصولات ساینده استفاده میشوند، تولید طولانیمدت، قالبهای دارای اجزای ریز که مستعد سایش یا شکستن هستند، و هستهها و حفرههای تحت تنش شدید در ریختهگری تحت فشار.

عوامل کلیدی انتخاب:

حجم تولید: حجم تولید زیاد است و نیازمند استفاده از فولاد ابزار یا فولاد PM برای تحمل بار است. حجم کم تولید به نفع آلومینیوم است.

جنس قطعه: پرکننده شیشهای، مواد معدنی (ساینده) نیاز بالایی به مقاومت در برابر سایش دارند (فولاد ابزار/PM). هدایت حرارتی بالا (قطعات مبدل مسی/آلومینیومی) برای مواد حساس به حرارت مفید است.

هندسه و پیچیدگی قطعه: قراردادن درجات با هدایت بالا سرد کردن آنها را پیچیده میکند. نیاز به سختی بالا برای پولرشدن خوب جزئیات ریز (فولاد ابزار/فولاد پودری) وجود دارد.

نیازمندیهای زمان چرخه: حداکثر کردن تعداد چرخهها در ساعت منجر به استفاده از مواد با هدایت الکتریکی بالا (درجات مسی/آلومینیومی) میشود.

بودجه: آلومینیوم در هزینههای اولیه کمترین هزینه را دارد، در حالی که فولاد پودری بیشترین هزینه را خواهد داشت. در مورد هزینه کل مالکیت (هزینه ماده، ماشینکاری، دوام، تعداد چرخهها) تصمیم بگیرید.

نتیجهگیری:

اگر بتوان یک فلز ایدهآل برای ساخت قالب در نظر گرفت، قطعاً همین نیست. فولادهای ابزار دوام بیسابقهای را در بلندمدت فراهم میکنند. آلومینیوم زمانی مزیت دارد که سرعت (در ماشینکاری و خنکسازی) در تولید نمونههای اولیه و مقادیر کم مهم باشد. قراردادنی ممتاز مدیریت حرارتی: آلیاژهای مس (بهویژه بدون بریلیم). فولادهای ابزار درجه یک، مرزها را در پیچیدهترین کاربردها جابجا میکنند: ابزارهای دقیق با سختی فوقالعاده. اولویتهای پروژه خود را بهویژه حجم، ماده، پیچیدگی و نیازهای خنکسازی در مقابل بودجه، با این ویژگیهای اصلی مواد متناسب کنید تا بهترین تصمیم را از نظر عمر قالب، کیفیت قطعه و کارایی تولید بگیرید.