Qu'est-ce qu'une machine à perforer avec précision ?

Un presse-électroforme à haute précision est une machine de formage d'avant-garde conçue pour le frappage métallique de haute précision. Elle utilise des techniques de formage plastique et de découpe, permettant d'atteindre une grande précision dimensionnelle, des surfaces de coupe lisses et la capacité de créer des formes complexes en une seule opération de perforation. Les presses de perforation à haute précision sont largement utilisées dans la production en grande série dans divers secteurs, y compris l'automobile, les motocycles, les appareils électroménagers, les fournitures de bureau, les outils manuels, le quincaillerie, l'électronique et plus encore. Ces presses peuvent également être intégrées avec des alimentateurs automatiques pour faciliter les lignes de production automatisées.

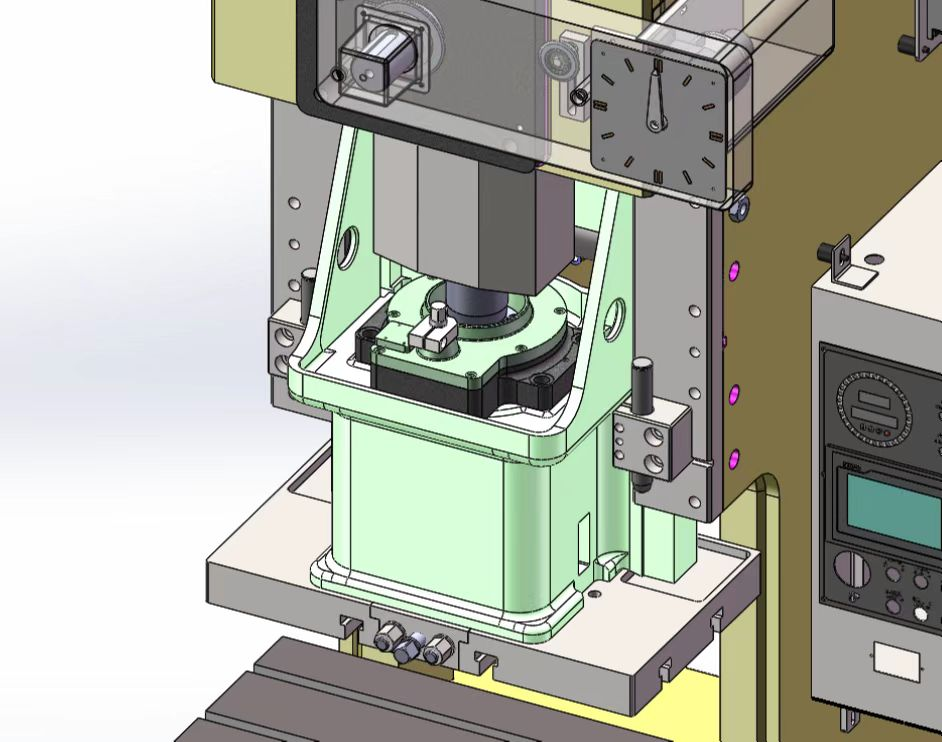

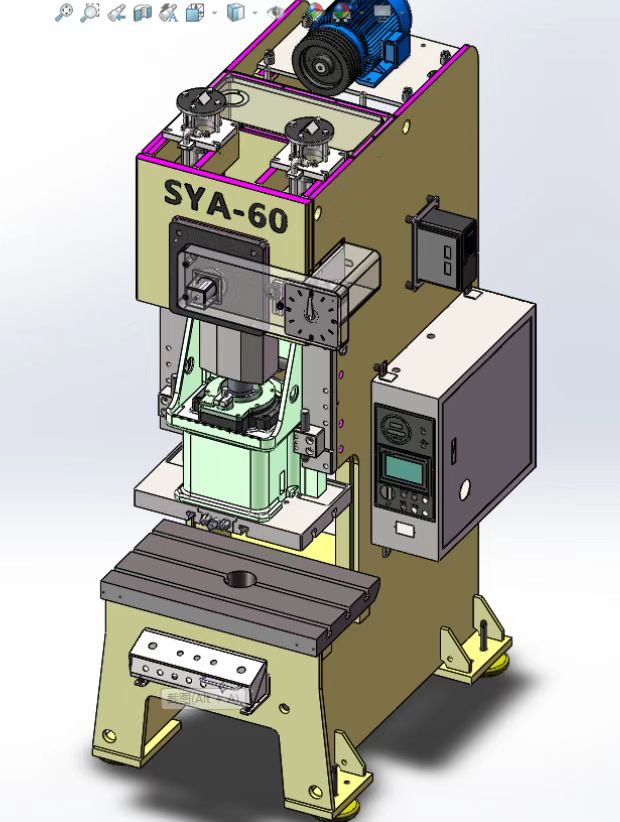

1. Aperçu

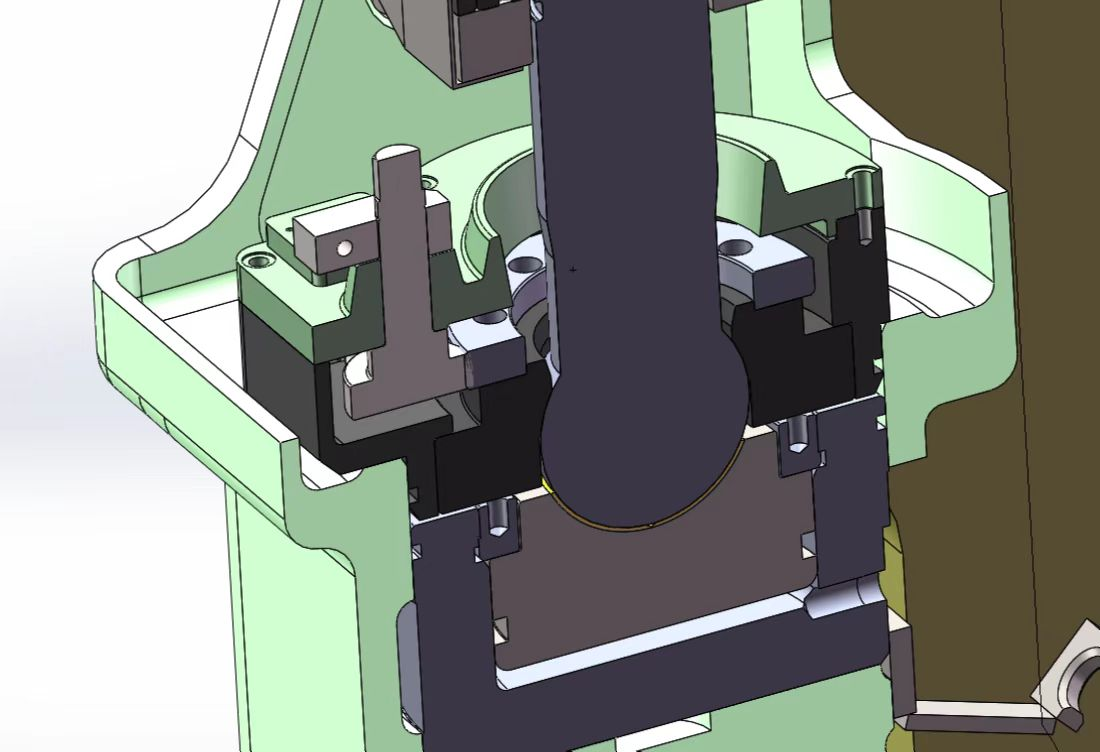

1.1 Presse de Perforation à Haute Précision : Une machine haute performance capable de formage à haute précision, elle utilise une combinaison de déformation plastique et de techniques de découpe pour produire des pièces avec une excellente précision dimensionnelle et des surfaces lisses en une seule étape de perforation. Ces machines sont connues pour leur haute qualité, leur efficacité, leur faible consommation d'énergie et leur polyvalence.

1.2 Qualité : Les pièces perforées avec précision peuvent atteindre des niveaux de tolérance aussi serrés que T7-T8, et les surfaces de coupe peuvent avoir une rugosité aussi faible que Rao 0,8-0,4 μm.

1.3 Efficacité : Des pièces complexes comme des engrenages, des pignons et des cameaux peuvent être produites en quelques secondes grâce à une seule opération de perforation, réduisant considérablement le besoin de processus de usinage supplémentaires tels que l'usinage, l'affûtage ou l'alésage, augmentant ainsi la productivité de plus de dix fois.

1.4 Faible consommation d'énergie : La perforation précise économise de l'énergie par rapport aux machines d'usinage, et l'effet d'endurcissement par travail froid du processus peut parfois éliminer la nécessité d'un traitement thermique après perforation, réduisant ainsi la consommation d'énergie globale.

2. Applications

La technologie de perforation précise est utilisée dans de nombreux secteurs industriels, y compris :

2.1 Automobile : Fabrication de composants automobiles tels que des pièces de carrosserie, des pièces moteur et de petites composantes précises.

2.2 Motocycles : Composants tels que les cadres, les roues et autres pièces en métal.

2.3 Appareils ménagers : Pièces pour des appareils comme les réfrigérateurs, les machines à laver et les climatiseurs.

2.4 Électronique : Fabrication d’enceintes métalliques, de connecteurs et d’autres composants pour dispositifs informatiques et électroniques.

2.5 Autres industries : Textile, machinerie agricole, outils de mesure et plus encore.

Un nombre croissant de pièces qui étaient traditionnellement obtenues par fonderie, forge ou usinage sont désormais fabriquées à l’aide de perforations précises ou de procédés hybrides.

3. Principaux Avantages de la Presse à Poinçonnage Précis

Lorsqu'on les compare aux presses à poinçonnage conventionnelles, les presses à poinçonnage précis offrent plusieurs avantages distincts :

3.1 Économie d'Espace : L'emprise au sol d'une presse à poinçonnage précis est seulement la moitié de celle d'une presse à poinçonnage traditionnelle de la même tonnage, économisant ainsi considérablement de l'espace et améliorant l'utilisation du plan d'usine.

3.2 Économique en Énergie : La consommation totale d'énergie d'une presse à poinçonnage précis n'est que de 14KW, contre 30KW pour une presse traditionnelle, ce qui entraîne des économies d'énergie significatives.

3.3 Faible Niveau Sonore : Les presses à poinçonnage précis fonctionnent à un niveau sonore beaucoup plus bas que les presses traditionnelles, les rendant respectueuses de l'environnement et adaptées à des heures de fonctionnement plus longues.

3.4 Formage en une seule opération : Contrairement aux presse-é perforatrices conventionnelles qui peuvent nécessiter des étapes de traitement supplémentaires, les presses à perforation précise forment les pièces en une seule opération.

3.5 Grande vitesse : Les presses à perforation précise peuvent atteindre des vitesses allant jusqu'à 30 coups par minute, avec des vitesses ajustables pour répondre aux besoins de production.

3.6 Opérations flexibles : Les presses à perforation précise prennent en charge différents modes de fonctionnement, y compris le mode ponctuel, le cycle unique et les cycles entièrement automatiques. L'amplitude de course et le cycle de perforation peuvent être ajustés pour répondre aux besoins de produits spécifiques, offrant ainsi une plus grande flexibilité opérationnelle par rapport aux presses à perforer traditionnelles.

4. Types de presses à perforation précise

4.1 Presse à vilebrequin : Le type le plus courant, utilisant un mécanisme de vilebrequin. Elle est adaptée à une large gamme de processus tels que la découpe, le pliage, l'emboutissage et le forgeage.

4.2 Presse sans manivelle : Aussi appelée presse à engrenage excentrique, ce type offre une meilleure rigidité axiale et lubrification par rapport à la presse à manivelle, bien qu'elle soit plus coûteuse. Elle est idéale pour les applications nécessitant de longs coups.

4.3 Presse à articulation : Utilise un mécanisme d'articulation, offrant une vitesse plus lente près du point mort inférieur, ce qui en fait le choix idéal pour les processus de compression tels que le frappage et le finissage, notamment dans la forge à froid.

4.4 Presse à friction : Utilise une transmission par friction et un mécanisme spiral. Bien qu' versatile, les presses à friction sont progressivement abandonnées en raison de leur faible précision et de vitesses de production plus lentes.

4.5 Presse à vis : Actionnée par un mécanisme à vis, couramment utilisée pour des tâches spécifiques nécessitant une grande précision.

4.6 Presse à racks : utilise un mécanisme à racks et pignons, similaire à une presse hydraulique mais avec un principe de fonctionnement légèrement différent. Bien qu'elle ait été utilisée auparavant pour des opérations comme le collage et l'extrusion, elle a largement été remplacée par des presses hydrauliques.

4.7 Presse à bielle : présente un mécanisme de bielle qui permet des vitesses de déformation contrôlées et des temps de cycle réduits, améliorant ainsi la productivité. Couramment utilisée dans les processus de tirage profond pour des contenants cylindriques.

4.8 Presse à came : utilise un mécanisme à came pour contrôler le mouvement de la rampe, idéal pour de petites opérations nécessitant peu de force, bien qu'elle ait une puissance et une capacité limitées.

5. Entretien et soins

5.1 Nettoyage régulier : maintenez la colonne centrale, les guides de rampe et la base du moule exempts de saleté pour éviter les dommages et assurer un bon fonctionnement.

5.2 Lubrification : après un mois d'utilisation, appliquez un lubrifiant (par exemple, de la graisse) sur la volante et l'alimentateur pour prévenir l'usure interne. Une lubrification régulière lors des sessions de maintenance suivantes est nécessaire.

changement d'huile 5.3 : Changez l'huile de circulation à l'intérieur de la machine après un mois d'utilisation, puis tous les six mois par la suite pour maintenir la précision et une bonne fluidité du fonctionnement.