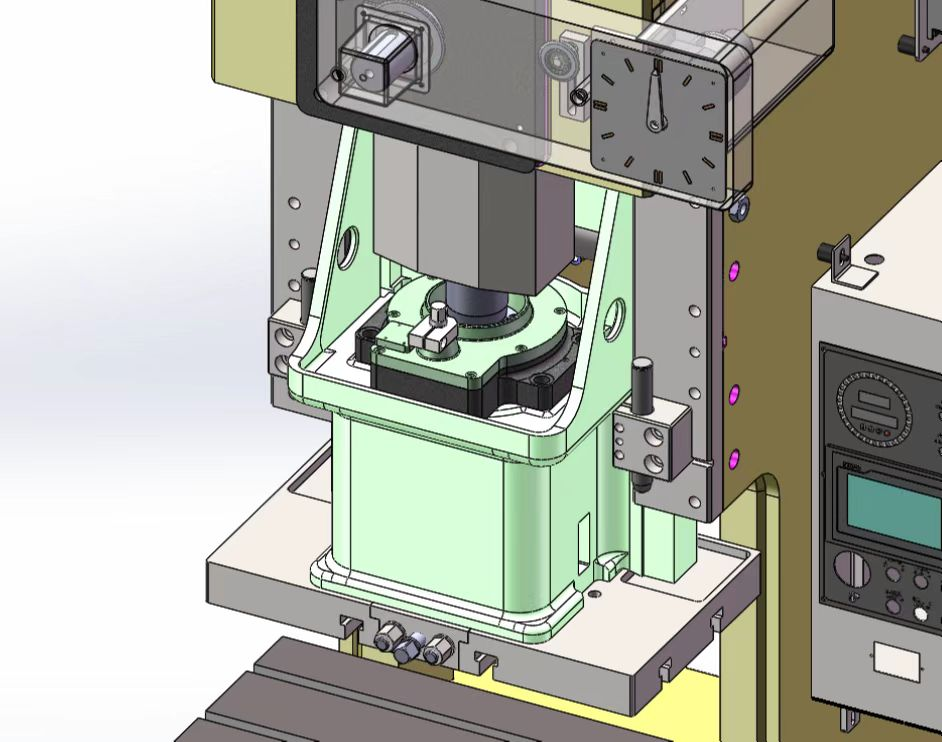

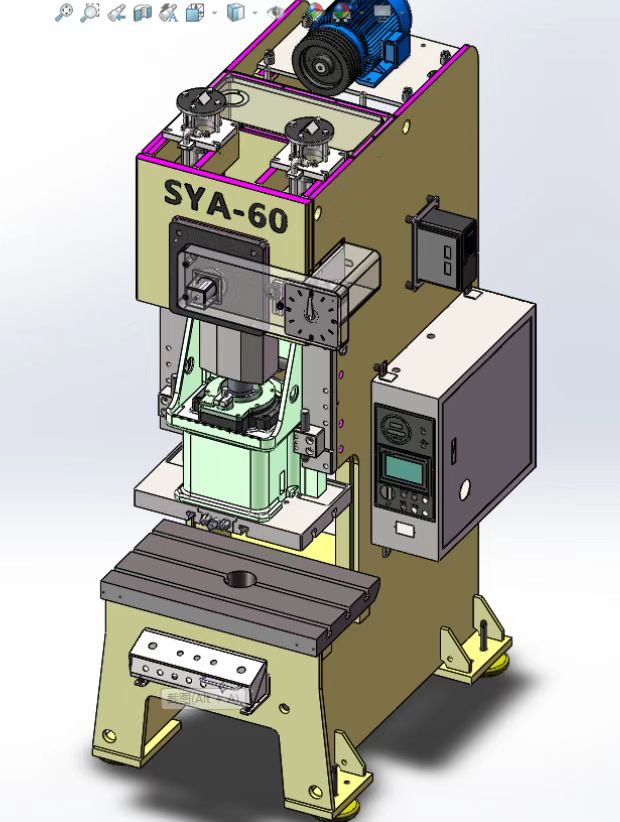

प्रिसीशन पंचिंग मशीन क्या है?

एक प्रिसीशन पंचिंग प्रेस एक राज्य-ऑफ-द-आर्ट फॉर्मिंग मशीन है जो उच्च-प्रिसीशन मेटल स्टैम्पिंग के लिए डिज़ाइन की गई है। इसमें प्लास्टिक फॉर्मिंग और कटिंग तकनीकों का उपयोग किया जाता है, जिससे उच्च आयामी सटीकता, चिकनी कटिंग सरफेसेस और एकल पंचिंग ऑपरेशन में जटिल आकार बनाने की क्षमता प्राप्त होती है। प्रिसीशन पंचिंग प्रेसेस कई उद्योगों में जैसे कि ऑटोमोबाइल, मोटरसाइकिल, घरेलू उपकरण, कार्यालय सामग्री, हैंड टूल्स, हार्डवेयर, इलेक्ट्रॉनिक्स और अधिक में उच्च-वॉल्यूम उत्पादन के लिए व्यापक रूप से उपयोग की जाती हैं। ये प्रेसेस ऑटोमेटिक फीडर्स के साथ भी जोड़ी जा सकती हैं ताकि ऑटोमेटिक उत्पादन लाइनों को सुगम बनाया जा सके।

1. सारांश

1.1 प्रिसीशन पंचिंग प्रेस: एक उच्च-प्रदर्शन मशीन जो उच्च-प्रिसीशन फॉर्मिंग की क्षमता रखती है, यह प्लास्टिक विकृति और कटिंग तकनीकों के संयोजन का उपयोग करके एक पंचिंग स्टेप में अच्छी आयामी सटीकता और चिकनी सतहों वाले भाग उत्पन्न करती है। ये मशीनें अपनी उच्च गुणवत्ता, कुशलता, कम ऊर्जा खपत और विविधता के लिए जानी जाती हैं।

1.2 गुणवत्ता: सटीक पंच किए गए भाग T7-T8 के बराबर सटीक सहनशीलता स्तर तक पहुँचा सकते हैं, और कटिंग सतहों की रूखपन 0.8-0.4 μm राओ तक कम हो सकती है।

1.3 कार्यक्षमता: गियर, स्प्रोकेट्स और कैम्स जैसे संरचित भाग एकल पंच कार्य का उपयोग करके केवल कुछ सेकंड में बनाए जा सकते हैं, मिलिंग, चूर्णन या बोरिंग जैसी अतिरिक्त मशीनरी प्रक्रियाओं की आवश्यकता को दसगुना से अधिक कम करते हैं, जिससे उत्पादकता बढ़ जाती है।

1.4 कम ऊर्जा खपत: सटीक पंचन काटने वाली मशीनों की तुलना में ऊर्जा बचाता है, और प्रक्रिया से ठंडे कार्य कठोरता प्रभाव कभी-कभी पंचन के बाद हीट ट्रीटमेंट की आवश्यकता को खत्म कर देता है, जिससे कुल ऊर्जा खपत कम हो जाती है।

2. अनुप्रयोग

सटीक पंचन प्रौद्योगिकी कई उद्योगों में फैली हुई तरह से उपयोग की जाती है, जिसमें शामिल हैं:

2.1 मोटर यान: कार घटकों का निर्माण, जैसे शरीर के घटक, इंजन के घटक, और छोटे सटीक घटक।

2.2 मोटरसाइकिल: कम्पोनेंट्स जैसे फ़्रेम, पहिये, और अन्य धातु के हिस्से।

2.3 घरेलू उपकरण: रेफ्रिजरेटर, धोबी गीलास, और सिर्फ़ाज़ आदि उपकरणों के हिस्से।

2.4 इलेक्ट्रॉनिक्स: कंप्यूटिंग डिवाइस और इलेक्ट्रॉनिक्स के लिए धातु के बॉक्स, कनेक्टर्स, और अन्य कम्पोनेंट्स का निर्माण।

2.5 अन्य उद्योग: टेक्सटाइल, कृषि मशीनरी, मापन उपकरण, और अधिक।

पारंपरिक रूप से ढाले गए, रूपांतरित किए गए, या मशीनी किए गए हिस्सों की संख्या बढ़ रही है, जो अब सटीक पंच करने या हाइब्रिड प्रक्रियाओं का उपयोग करके बनाई जाती है।

3. सटीक पंचिंग प्रेस के मुख्य फायदे

परंपरागत पंचिंग प्रेस की तुलना में, सटीक पंचिंग प्रेस कई विशिष्ट फायदे प्रदान करती हैं:

3.1 स्थान-कुशल: सटीक पंचिंग प्रेस का फुटप्रिंट उसी टनन की एक पारंपरिक पंचिंग प्रेस की तुलना में केवल आधा होता है, जिससे स्थान की महत्वपूर्ण बचत होती है और कारखाने के लेआउट का उपयोग बढ़ता है।

3.2 ऊर्जा-कुशल: सटीक पंचिंग प्रेस की कुल ऊर्जा खपत केवल 14KW होती है, जबकि पारंपरिक पंचिंग प्रेस की यह खपत 30KW होती है, जिससे महत्वपूर्ण ऊर्जा बचत होती है।

3.3 कम शोर: सटीक पंचिंग प्रेस पारंपरिक प्रेसों की तुलना में कहीं कम शोर पर काम करती हैं, जिससे वे पर्यावरण-अनुकूल होती हैं और अधिक समय तक काम करने के लिए उपयुक्त होती हैं।

3.4 एकल-Operaion फॉर्मिंग: सामान्य पंचिंग प्रेस की तुलना में, जो अतिरिक्त प्रोसेसिंग चरणों की आवश्यकता हो सकती है, सटीक पंचिंग प्रेस एक बार में ही भाग बनाती है।

3.5 उच्च गति: सटीक पंचिंग प्रेस 30 स्ट्रोक प्रति मिनट तक की गति प्राप्त कर सकती है, जिसे उत्पादन आवश्यकताओं के अनुसार समायोजित किया जा सकता है।

3.6 लचीले कार्य: सटीक पंचिंग प्रेस विभिन्न कार्य प्रकारों का समर्थन करती हैं, जिसमें पॉइंट ऑपरेशन, एकल-चक्र, और पूर्ण-ऑटोमेटिक चक्र शामिल हैं। स्ट्रोक और पंचिंग चक्र को विशिष्ट उत्पादों की आवश्यकताओं को पूरा करने के लिए समायोजित किया जा सकता है, जो पारंपरिक पंचिंग प्रेस की तुलना में अधिक कार्यात्मक लचीलापन प्रदान करता है।

4. सटीक पंचिंग प्रेस के प्रकार

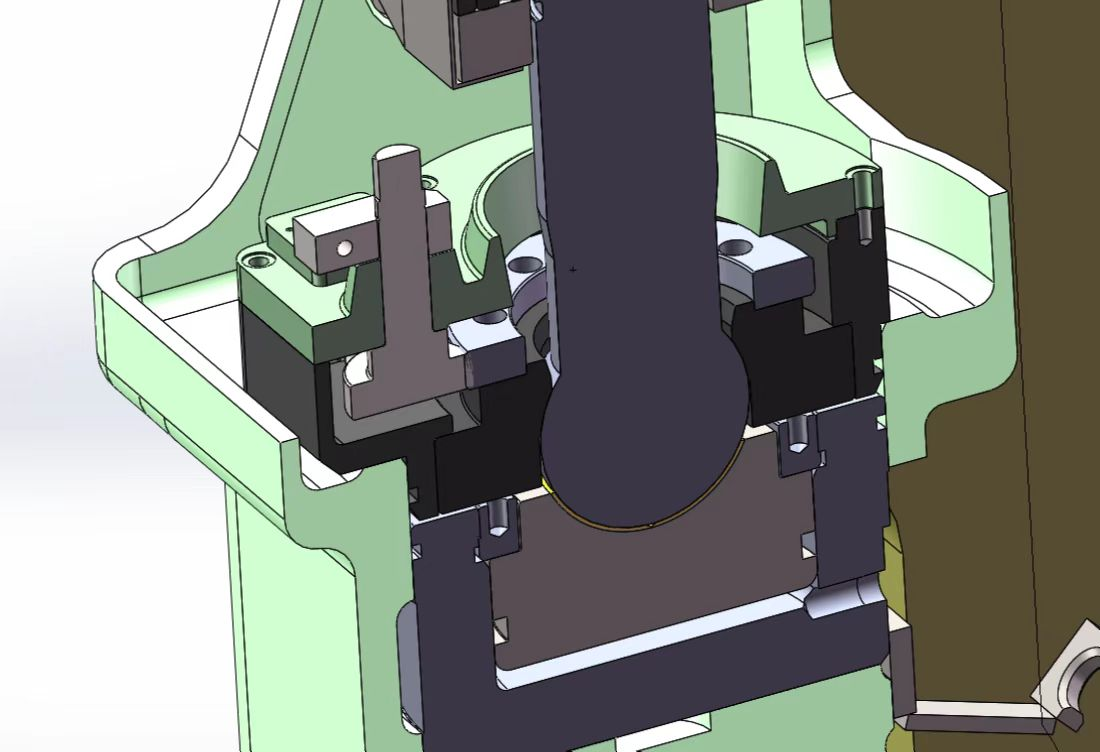

4.1 क्रँक प्रेस: सबसे आम प्रकार, जिसमें क्रँकशाफ्ट मैकेनिज्म का उपयोग किया जाता है। इसे कटिंग, बेंडिंग, ड्रॉइंग, और फोर्जिंग जैसी व्यापक प्रक्रियाओं के लिए उपयुक्त माना जाता है।

4.2 क्रैंकलेस प्रेस: इसे बीस गियर प्रेस भी कहा जाता है, यह क्रैंक प्रेस की तुलना में बेहतर अक्षीय सटीकता और स्मूथ तेलपाकी होती है, हालांकि यह अधिक कीमती होता है। यह लंबे स्ट्रोक एप्लिकेशन के लिए आदर्श है।

4.3 कनकल प्रेस: कनकल जॉइंट मैकेनिज़्म का उपयोग करता है, जो निचले मर्दा केंद्र के पास धीमी गति प्रदान करता है, इसलिए यह चापन और फाइन फिनिशिंग जैसे संपीड़न प्रक्रियाओं के लिए आदर्श है, विशेष रूप से ठंडे फोर्जिंग में।

4.4 फ्रिक्शन प्रेस: फ्रिक्शन संचारण और स्पायरल मैकेनिज़्म का उपयोग करता है। हालांकि यह बहुमुखी है, कम सटीकता और धीमी उत्पादन गति के कारण इसे धीरे-धीरे फेस आउट कर दिया जा रहा है।

4.5 स्क्रू प्रेस: स्क्रू मैकेनिज़्म द्वारा चलाया जाता है, जो उच्च सटीकता वाले विशिष्ट कार्यों के लिए आमतौर पर उपयोग में लाया जाता है।

4.6 रैक प्रेस: रैक और पिनियन मैकेनिज्म का उपयोग करता है, हाइड्रोलिक प्रेस के समान है लेकिन कार्यात्मक सिद्धांत में थोड़ा अलग है। पहले दबाव और एक्सट्रशन जैसी कार्यों के लिए उपयोग किया गया था, लेकिन अब इसे बहुत हद तक हाइड्रोलिक प्रेसों से बदल दिया गया है।

4.7 लिंक प्रेस: एक लिंक मैकेनिज्म का उपयोग करता है जो नियंत्रित खिंचाव गति और कम कार्य चक्र समय की अनुमति देता है, उत्पादकता में सुधार करता है। सिलिंडरिकल कंटेनर्स के लिए गहरी ड्रॉइंग प्रक्रियाओं में सामान्यता से उपयोग किया जाता है।

4.8 कैम प्रेस: स्लाइड गति को नियंत्रित करने के लिए कैम मैकेनिज्म का उपयोग करता है, छोटे, कम बल वाले कार्यों के लिए सबसे उपयुक्त है, हालांकि इसकी शक्ति और क्षमता में सीमा है।

5. रखरखाव और देखभाल

5.1 नियमित सफाई: केंद्रीय कॉलम, स्लाइड गाइडपोस्ट्स और मोल्ड आधार को नुकसान से बचाने और सुचारु चालू रखने के लिए अपशिष्ट सामग्री से मुक्त रखें।

5.2 स्मूबिकरण: एक महीने के उपयोग के बाद, फ्लाइव्हील और फीडर पर स्मूबिकरण (जैसे, घी) लगाएं ताकि आंतरिक सेर को रोका जा सके। बाद के निर्वाह के दौरान नियमित स्मूबिकरण की आवश्यकता होती है।

5.3 तेल बदलना: एक महीने के उपयोग के बाद, यंत्र के भीतर परिचालन तेल को बदलें, और फिर तदनुसार हर छह महीने बाद बदलें ताकि शुद्धता और चालु संचालन बनाए रखा जा सके।