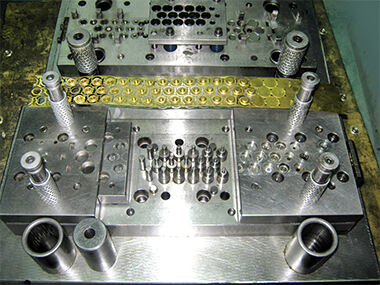

Bagi perusahaan manufaktur yang bergantung pada proses stamping, pertanyaannya adalah: berapa kali lagi cetakan (die) ini masih bisa digunakan? Mungkin bukan pertanyaan bernilai juta dolar (tentu saja tidak secara harfiah!), tetapi pertanyaan ini pasti berdampak signifikan. Sayangnya, hingga kini tidak ada jawaban tunggal yang sederhana. Masa pakai cetakan stamping logam tidak dapat diprediksi seperti bola lampu yang memiliki umur pakai yang cukup dapat diprediksi. Tidak realistis mengharapkan satu angka sebagai jawaban, tetapi mengetahui variabel-variabel yang memengaruhi sangatlah penting.

Mengapa Tidak Ada Angka Ajaib:

Bayangkan sebuah cetakan (die) bukan sebagai alat yang statis, melainkan seperti atlet bintang yang menggunakan steroid dan bekerja di bawah tekanan fisik ekstrem ribuan kali per menit. Harapan hidupnya ditentukan oleh:

1.Desain & Konstruksi Cetakan:

Kompleksitas: Blanks chip pada cetakan blanking sederhana umumnya memiliki umur lebih panjang dibandingkan bentuk progresif yang memiliki banyak fitur kompleks per pukulan. Semakin kompleks bentuknya, semakin banyak bagian yang berpotensi aus serta memiliki konsentrasi tegangan.

Material: Hal dasar adalah kualitas dan kekerasan baja perkakas (misalnya D2, A2, insert Karbida). Baja berkualitas tinggi yang dikeraskan hingga toleransi tertentu mampu menahan aus dan benturan jauh lebih baik dibandingkan baja dengan tingkat kekerasan lebih rendah.

Ketangguhan: Penerapan dukungan yang memadai, celah yang tepat, pemilihan pelat aus dan pelapisan (seperti TiN, TiCN, CrN) secara bijaksana, serta mekanisme penuntun yang efektif merupakan faktor penting dalam mengurangi tegangan dan keausan pada bagian-bagian penting.

2.Faktor Operasional:

Kondisi Press: Keselarasan yang salah, defleksi berlebihan, ketinggian shut yang tidak tepat, atau press yang tidak stabil memberikan energi merusak yang ekstrem pada cetakan, yang sangat berkontribusi pada keausan dan keretakan.

Stokes Per Menit (SPM): Kecepatan tinggi menciptakan panas dan siklus benturan yang lebih jauh dalam waktu yang lebih singkat, sehingga mempercepat proses keausan seperti abrasi dan kelelahan.

Pelumasan: Ini adalah elemen penting bagi cetakan (die) yang bersangkutan, dan pelumas yang sesuai harus digunakan serta aliran pelumas yang teratur harus tersedia pada cetakan. Pelumas juga mengurangi gesekan, mendinginkan, mencegah galling, dan membersihkan serpihan. Pelumasan yang buruk atau salah merupakan masalah serius yang menyebabkan keausan dini pada cetakan.

Bejana (Tonnage): Produksi pada tingkat yang mendekati atau melebihi kapasitas maksimum yang ditentukan akan membuat cetakan cepat aus karena beban berlebih.

3.Material Yang Dicetak (Stamped):

Kekuatan & Kekerasan: Pencetakan baja berkekuatan tinggi (HSS), baja berkekuatan tinggi lanjutan (AHSS), atau material yang mengeras menghasilkan keausan cetakan yang jauh lebih besar pada permukaan cetakan (dibandingkan pencetakan logam yang lebih ringan dan lunak, seperti aluminium atau baja lunak).

Ketajaman: Material yang memiliki skala abrasif (misalnya baja canai panas) atau yang mengandung partikel keras cenderung mempercepat tumpulnya tepi pemotong dan permukaan pembentuk.

Ketebalan: Material yang lebih tebal membutuhkan tonase yang lebih besar, sehingga memberikan tekanan lebih pada struktur mati (die).

4.Pemeliharaan & Penanganan:

Pemeliharaan Pencegahan (PM): Pemeliharaan pencegahan melibatkan pembersihan yang benar, pemeriksaan, pengasahan bagian pemotong dan pemotong-off, penggantian suku cadang yang aus (bantalan, pegas, pin penuntun), serta melakukan pelumasan umum untuk mencapai usia pakai mati (die) yang maksimal. Kurangnya PM menyebabkan masalah kecil berubah menjadi bencana besar.

Penyimpanan & Penanganan: Penyimpanan barang harus dilakukan dengan hati-hati untuk menghindari karat dan penanganan yang buruk, sehingga dapat mencegah terjadinya goresan, penyok, atau bahkan jatuh. Proses pergantian atau pengangkutan bisa menjadi sangat mahal apabila produk mengalami kerusakan.

Mode Kegagalan Menentukan "Akhir Masa Pakai":

Umur cetakan tidak berakhir ketika ia berhenti bekerja sepenuhnya; sering kali menjadi usang secara ekonomis ketika biaya pemeliharaan terlalu mahal, atau ketika kualitas komponen sudah aus. Mode kegagalan yang umum adalah:

Keausan: Abrasi terlihat pada tepi pemotong dan permukaan pembentuk yang mengakibatkan terbentuknya gurdi, ketidaktepatan dimensi, atau kualitas permukaan komponen yang buruk.

Retak Lelah: Kebocoran akibat lelah terbentuk karena siklus tegangan dan menyebabkan retakan yang seiring waktu dapat membuat bagian-bagian terlepas.

Deformasi Plastis: Deformasi baja cetakan bersifat permanen akibat titik lemah atau beban berlebihan.

Keretakan Rapuh: Kegagalan dalam mode rapuh, biasanya terjadi pada tepi tajam atau sudut tajam.

Galling: Proses transfer dan lekatan material antara cetakan dan benda kerja yang mengakibatkan kerusakan permukaan serius.

Harapan Realistis dan Perspektif ROI:

⦁ Lalu berapa rentang normalnya? Meskipun ini sangat dipengaruhi oleh faktor-faktor di atas:

⦁ Dengan kondisi yang menguntungkan, cetakan blanking sederhana berkapasitas tinggi dapat mencapai 1 juta lebih sebelum memerlukan pembaruan besar.

⦁ Cetakan progresif kompleks yang menekan bahan sulit (menekan bahan yang lebih keras) dapat bertahan 100.000 hingga 500.000 siklus antara program pemeliharaan besar.

⦁ Cetakan yang menghasilkan bahan sangat abrasif atau berkekuatan sangat tinggi mungkin hanya bertahan 50.000 siklus atau kurang sebelum diperlukan perhatian.

Memaksimalkan Investasi Anda:

Alih-alih fokus pada jumlah tahun yang mustahil didapatkan, programkan untuk mendapatkan manfaat sebesar-besarnya dari usia yang Anda miliki:

1.Investasikan pada Kualitas: Investasikan pada kualitas; yaitu, investasikan pada desain berkualitas dan bahan/konstruksi berkualitas.

2.Optimalkan Proses: Jaga kesehatan mesin press, pengaturan yang tepat, dan pelumasan ideal.

3.Pemeliharaan Rutin: Pemeliharaan preventif harus selalu ditekankan dan dilakukan.

4. Latih Personel: Penanganan cetakan, pengaturan, dan operasi sangatlah penting.

5. Memantau Kualitas Bagian: Pantau indikator keausan seperti ukuran duri atau pergeseran dimensi untuk memprediksi pemeliharaan.

Kesimpulan:

Umur cetakan logam tidak dapat ditentukan sebelumnya. Umur tersebut merupakan konsekuensi langsung dari keputusan-keputusan yang diambil dalam desain, konstruksi, penggunaan, dan pemeliharaannya. Dengan mempelajari serta menangani secara efektif faktor-faktor penentu keausan dan kegagalan, pembuat cetakan dapat meningkatkan secara signifikan umur produk dan cetakan, sehingga bagian-bagian berkualitas dapat diproduksi dengan biaya terendah serta ROI (Return on Investment) dari investasi modal kritis ini dapat dioptimalkan. Bukan keabadian yang menjadi tujuan utama, juga bukan semata-mata keberuntungan, melainkan usia pakai optimal yang dapat diprediksi dan telah dioptimalkan melalui kerja keras dalam regulasi proses dan pemeliharaan.