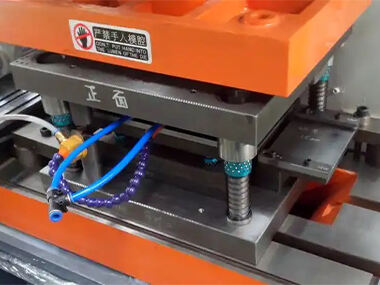

La selezione del metallo con cui realizzare il vostro stampo è una delle decisioni iniziali fondamentali che influenzeranno la produzione, la qualità dei pezzi, la durata dell'utensile e i costi. La scelta di quello più adatto dipende dalla conoscenza delle caratteristiche intrinseche dei diversi materiali e dalla loro corretta coordinazione con le esigenze applicative. Confrontiamo ora i principali concorrenti.

1. Acciai per utensili: I cavalli di battaglia

Proprietà: Famosi per la loro estrema durezza, mostrano notevoli fenomeni di resistenza all'usura e una buona resistenza alla compressione. Tali proprietà sono significativamente migliorate mediante trattamento termico. Mantengono la forma in condizioni di alta pressione e temperatura.

Vantaggi: Durabilità a lungo termine insuperabile in lavorazioni ad alto volume, adatti per componenti abrasivi, indicati per geometrie complesse, lunghe serie e necessità di alta precisione. Molti gradi offrono una buona lavorabilità prima della tempra.

Punti deboli: Costo più elevato rispetto ai materiali non ferrosi in genere. La conducibilità termica è tra moderata e bassa e ciò potrebbe richiedere una progettazione più avanzata dei canali di raffreddamento. Tenacità ridotta a durezza molto elevata.

Migliormente adatto per: stampaggio ad iniezione con inserti ad alta produzione, fusione in pressofusione (in particolare anime e cavità), soffiaggio, stampaggio a compressione e matrici per stampaggio e forgiatura impegnative.

2. Leghe di alluminio: i re della velocità e della conducibilità

Proprietà: Molto più leggero rispetto all'acciaio. Ha un'elevata conducibilità termica (di solito 4-5 volte superiore rispetto all'acciaio per utensili) e buona lavorabilità (anche in condizioni indurite). Le acciai per utensili hanno minore resistenza all'usura e durezza.

Punti di forza: Riduce drasticamente i tempi e i costi poiché la lavorazione e la lucidatura sono più rapide. Maggiore dissipazione del calore, ciclo più breve e forse migliore qualità del pezzo (minore deformazione, affossamento). Più facile da modificare e riparare.

Punti deboli: Sono meno duri e quindi soggetti a usura, abrasione e danni facilmente; non adatti all'uso contro materiali molto abrasivi o in condizioni di volume elevato. Riducono la pressione di serraggio e limitano le dimensioni/complessità del pezzo nei casi in cui la resistenza è inferiore.

Miglior utilizzo in: Prototipazione, produzione di basso e medio volume, componenti che richiedono un'elevata qualità di finitura superficiale, inserti dove il raffreddamento del pezzo è complesso, termoformatura, RIM (modellatura a iniezione reattiva), applicazioni con tempi rapidi di realizzazione degli stampi.

3. Leghe di rame (senza berillio): Gli specialisti termici

Proprietà: Hanno la migliore conducibilità termica tra tutti i metalli per stampi comunemente usati (frequentemente 2-3 volte superiore a quella dell'alluminio e 8-10 volte superiore a quella dell'acciaio da utensileria). Buona resistenza alla corrosione e durezza decente (possono essere sottoposti a trattamento termico).

Punti di forza: capacità insuperate nella rimozione del calore, molto utili quando si devono controllare le zone problematiche a temperatura elevata negli stampi. Permette tempi di produzione molto più brevi e una maggiore precisione dei pezzi. Buon potenziale per la finitura superficiale. Elevata resistenza allo strisciamento.

Punti deboli: è più duro e soggetto a usura rispetto agli acciai da utensileria, il che ne riduce l'usabilità nelle aree con elevata usura. È molto più costoso dell'alluminio. L'alluminio potrebbe essere più facile da lavorare. Ha un'elevata densità.

Migliore per: essenzialmente come inserto (anime, dettagli della cavità, spintori) in zone degli stampi in acciaio con elevate esigenze di rimozione del calore, specialmente nell'insonorizzazione a iniezione e nella pressofusione. Fondamentale per gestire geometrie difficili da raffreddare o materiali intolleranti al calore.

4. Leghe di rame (alternative senza berillio):

Proprietà: progettate per offrire una conducibilità termica elevata (paragonabile a quella del tradizionale rame-berillio) senza i rischi per la salute associati al berillio. Tra queste leghe figurano le leghe rame-nickel-silicio, rame-cromo-zirconio.

Vantaggi: Eccellente conducibilità termica con maggiore durezza, resistenza e resistenza all'usura rispetto alle tradizionali leghe ad alto contenuto di rame. Lavorazione e manipolazione meno pericolose.

Svantaggi: generalmente conducibilità termica leggermente inferiore, che si riduce rispetto alle leghe di rame puro o al rame-berillio. Può essere costoso. Disponibilità variabile a seconda dei diversi gradi.

Migliore utilizzo: impiego di inserti termici dove è richiesta anche la sicurezza senza berillio, necessitando comunque un equilibrio tra conducibilità, resistenza e usura.

5. Acciai speciali per utensili (metallurgia delle polveri - PM):

Proprietà: sono prodotti attraverso una microstruttura più fine e uniforme, ottenibile grazie al metodo avanzato della metallurgia delle polveri. Ciò consente una maggiore durezza con tenacità notevolmente migliorata e resistenza all'usura molto superiore rispetto a un acciaio per utensili lavorato con metodi convenzionali.

Punti di forza: Eccellente equilibrio tra durezza, tenacità e resistenza all'usura. Alta lucidabilità e resistenza alla scheggiatura o alla crepatura, in particolare nei lavori dettagliati o in presenza di sollecitazioni elevate. Isotropia migliorata (essendo la stessa in tutte le direzioni).

Punti deboli: Il costo del materiale è il più elevato rispetto alle altre opzioni. L'acciaio temprato PM può essere più lento da lavorare e potrebbe richiedere utensili più specializzati.

Migliore per: Stampi di alta precisione, difficili da lavorare, utilizzati per produrre materiali abrasivi, lunghe serie produttive, stampi con piccole caratteristiche soggette a usura o scheggiatura, anime e cavità severe nella pressofusione.

Fattori chiave per la selezione:

Volume di Produzione: Il volume richiesto è elevato e necessita di acciaio per utensili o acciaio PM per sopportarlo. Un volume ridotto favorisce l'alluminio.

Materiale del pezzo: Materiali riempiti con vetro o minerali (abrasivi) richiedono elevata resistenza all'usura (acciaio per utensili/PM). Un'elevata conducibilità termica (inserti in rame / alluminio) è vantaggiosa per materiali sensibili al calore.

Geometria e complessità del pezzo: Gli inserti ad alta conducibilità sono complessi da raffreddare. È richiesta un'elevata lucidabilità e durezza (acciaio per utensili/PM) per dettagli fini.

Requisiti del tempo di ciclo: La massimizzazione dei cicli/ora porta all'uso di materiali ad alta conducibilità (inserti in rame/alluminio).

Budget: L'alluminio avrà il costo iniziale più basso, mentre l'acciaio PM sarà il più costoso. Decidere in base al costo totale di possesso (costo del materiale, lavorazione, durata, cicli).

La conclusione:

Se esistesse un metallo ideale per gli stampi, di certo non sarebbe questo. Gli acciai da utensile offrono una durata senza precedenti a lungo termine. L'alluminio presenta vantaggi in termini di velocità (di lavorazione e raffreddamento) per prototipi e piccole quantità. Inserti superstar per la gestione termica: leghe di rame (in particolare senza berillio). Acciai da utensile di fascia alta: spingono i limiti nelle applicazioni più impegnative, come utensili di precisione con durezza estrema. Bilanciate le priorità del vostro progetto—volume, materiale, complessità e requisiti di raffreddamento rispetto al budget—considerando queste proprietà principali dei materiali, per prendere la decisione migliore in termini di durata dello stampo, qualità del pezzo ed efficienza produttiva.

Indice

- 1. Acciai per utensili: I cavalli di battaglia

- 2. Leghe di alluminio: i re della velocità e della conducibilità

- 3. Leghe di rame (senza berillio): Gli specialisti termici

- 4. Leghe di rame (alternative senza berillio):

- 5. Acciai speciali per utensili (metallurgia delle polveri - PM):

- Fattori chiave per la selezione:

- La conclusione: