Il valore principale della macchina per l'alimentazione servo 3 in 1 nella linea di produzione automobilistica

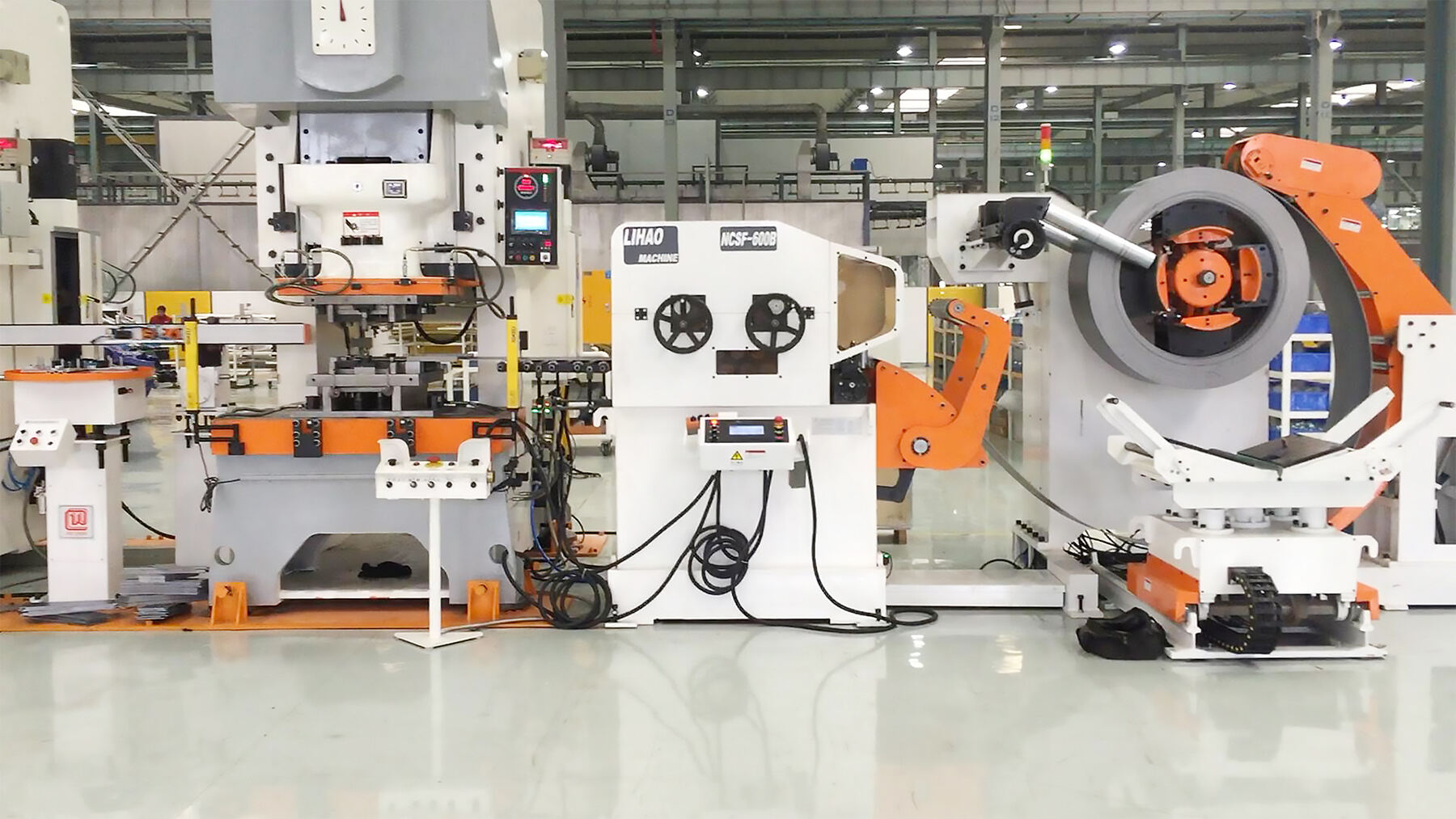

Come dispositivo automatizzato che integra srotolamento, livellatura e alimentazione funzioni, il feeder servo 3-in-1, grazie alla sua struttura compatta, alta efficienza e precisione, è diventato un'attrezzatura chiave nelle linee di produzione per la stampaggio di componenti automobilistici. Il suo valore centrale risiede nella capacità di superare i problemi di bassa efficienza, scarsa precisione e grande ingombro delle tradizionali attrezzature separate. È particolarmente adatto alla lavorazione continua di bobine metalliche come acciaio ad alta resistenza e lamiere, ed è ampiamente utilizzato nella produzione di strutture della carrozzeria, parti del telaio e accessori per sedili automobilistici.

Moduli funzionali e vantaggi del feeder servo 3-in-1 nelle linee di produzione automobilistiche

Tre moduli funzionali principali che operano in sinergia

Lo Svolgitore di Materiale : Un braccio di pressione idraulico blocca la bobina, adattandosi a bobine di diversi diametri e larghezze. Questo garantisce un processo di svolgimento stabile e senza interruzioni, assicurando un continuo approvvigionamento di materiale per i processi successivi.

Il Livellatore : Utilizzando più rulli di livellamento (ad esempio, 11) e una struttura eccentrica, elimina le tensioni interne del materiale, garantendo la piattezza delle lamiere e soddisfacendo le rigorose esigenze di precisione del materiale per la stampa automobilistica.

Parte di Alimentazione : dotata di un sistema di controllo servo per impostare con precisione la lunghezza, la velocità e il passo dell'alimentazione, realizzare il collegamento sincrono con il pressa, e garantire la costanza delle dimensioni dei particolari stampati.

Vantaggi Significativi Rispetto ai Metodi Tradizionali di Produzione.

| Vantaggi | Caratteristiche Specifiche |

| Miglioramento dell'Efficienza Produttiva | Le velocità di stampa continue possono raggiungere i 18 metri al minuto, riducendo il tempo non produttivo e migliorando notevolmente l'efficienza rispetto alla lavorazione singola. |

| Ridotta Perdita di Materiale | La produzione continua da bobina elimina gli sprechi di materiale all'inizio e alla fine, aumentando l'utilizzo del materiale grezzo di circa il 15%. |

| Risparmio di Spazio | La struttura integrata riduce l'ingombro dell'attrezzatura del 50%, ottimizzando la disposizione del laboratorio. |

| Riduzione dei Costi di Manodopera | L'operazione automatizzata richiede solo una persona per il monitoraggio, riducendo l'intervento manuale e l'intensità lavorativa. |

Processi e scenari applicativi tipici in una linea di produzione automobilistica

Flusso di lavoro standardizzato

Preparazione dell'attrezzatura: Regolare l'altezza della linea di alimentazione in base all'altezza dello stampo del pressa, sollevare e abbassare elettricamente e stringere le viti utilizzando lo schermo touchscreen.

Svolgitore a bobina: Il carrello alimenta la bobina nel supporto di alimentazione. Dopo essere stata bloccata dal sistema idraulico, le braccia di finecorsa e i rulli di pressione ne impediscono l'allargamento.

Livellatura e alimentazione: La bobina passa attraverso il dispositivo guida ad arco ed entra nel livellatore. Dopo la livellatura multi-rullo, il sistema servo alimenta con precisione la bobina alla pressa in base ai parametri impostati.

Stampaggio sincronizzato: Passando alla modalità automatica, la pressa e il feeder funzionano in sincronia per completare la stampa e la formatura continua, supportando il cambio di più stampi per produrre diverse parti.

Principali Scenari di Applicazione

Parti Strutturali del Veicolo: Stampa continua di parti in acciaio ad alta resistenza, come sospensioni del telaio e travi di rinforzo, per garantire precisione dimensionale e resistenza strutturale.

Parti di Precisione: Il controllo servo viene utilizzato per lavorare con precisione forme complesse per componenti dei sedili e parti del sistema di sollevamento.

Produzione Integrata Multi-Processo: Meccanismi opzionali per la raccolta automatica della carta, la laminazione e la raccolta degli scarti permettono un processo integrato dalla bobina al prodotto finito.

Caratteristiche Tecniche Chiave per la Produzione Automobilistica.

Alta precisione e stabilità

Sistema di Controllo Servo: L'aggiustamento in tempo reale della velocità e della posizione di avanzamento garantisce tolleranze delle parti stampate entro ±0,01 mm, soddisfacendo i requisiti di qualità dei componenti di sicurezza automobilistici.

Operazione intelligente: Le impostazioni dei parametri e la diagnosi dei guasti vengono completate tramite il touchscreen, con supporto per l'adattamento automatico dello spessore del materiale e il cambio rapido del materiale a doppia stazione, adattandosi alle esigenze di produzione flessibile.

Migliorato livello di sicurezza e affidabilità

Dispositivi di Sicurezza Multipli: Dotata di sensori fotoelettrici e di un sistema di arresto di emergenza, la macchina riduce il contatto umano con aree pericolose e rispetta gli standard di sicurezza delle fabbriche automobilistiche.

Progettazione Duratura: I rulli di livellamento sono realizzati in materiale ad alta resistenza e il braccio della pressa e il meccanismo di alimentazione sono ottimizzati per resistere a ambienti produttivi continui ad alto carico.

Tendenze del settore e direzioni future dello sviluppo

Con l'aumento dell'utilizzo di materiali leggeri e ad alta resistenza nel settore della produzione automobilistica, i alimentatori servo 3-in-1 si stanno sviluppando verso maggiore adattabilità alla tensione (ad esempio per acciaio stampato a caldo), integrazione intelligente (ad esempio l'integrazione con sistemi MES), e personalizzazione Modulare (come svolgimento doppio e gestione automatica degli scarti), favorendo ulteriormente l'automazione e l'aggiornamento intelligente delle linee di produzione automobilistiche.