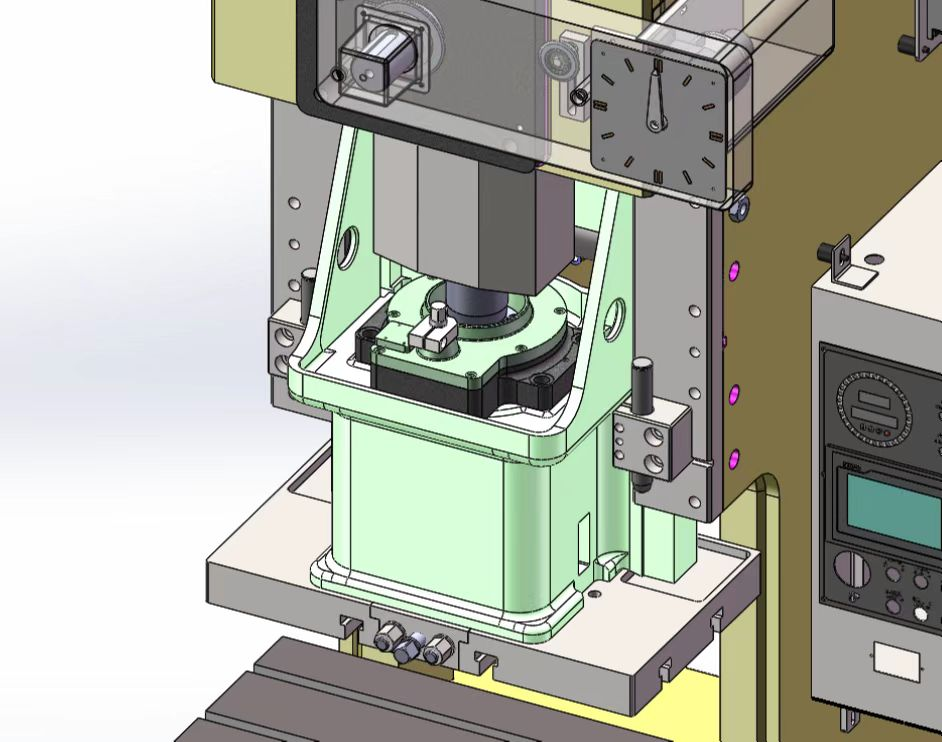

Cos'è una macchina per il punzonamento ad alta precisione?

Una pressa perforatrice ad alta precisione è una macchina di formazione all'avanguardia progettata per il coniazione metallica ad alta precisione. Utilizza tecniche di formatura plastica e taglio, raggiungendo un'elevata precisione dimensionale, superfici di taglio lisce e la capacità di creare forme complesse in un'unica operazione di perforazione. Le presse perforatrici ad alta precisione vengono utilizzate ampiamente nella produzione su larga scala in vari settori, tra cui automotivo, motocicli, elettrodomestici, articoli da ufficio, attrezzi manuali, ferramenta, elettronica e altro. Queste presse possono anche essere integrate con sistemi di alimentazione automatica per facilitare linee di produzione automatizzate.

1. Panoramica

1.1 Pressa per Foratura di Precisione: Una macchina ad alta prestazione in grado di eseguire formazioni ad alta precisione, utilizza una combinazione di tecniche di deformazione plastica e taglio per produrre componenti con un'eccellente accuratezza dimensionale e superfici lisce in un unico passaggio di foratura. Queste macchine sono note per la loro alta qualità, efficienza, basso consumo di energia e versatilità.

1.2 Qualità: Le parti forate con precisione possono raggiungere livelli di tolleranza fino a T7-T8, e le superfici di taglio possono avere una ruvidezza bassa come Rao 0.8-0.4 μm.

1.3 Efficienza: Parti complesse come ingranaggi, catene e camme possono essere prodotte in pochi secondi utilizzando un'unica operazione di foratura, riducendo notevolmente la necessità di processi di lavorazione aggiuntivi come fresatura, lucidatura o foratura, aumentando la produttività di più di dieci volte.

1.4 Basso Consumo Energetico: La punzonatura di precisione non solo risparmia energia rispetto alle macchine per taglio, ma l'effetto di indurimento per lavorazione a freddo del processo può talvolta eliminare la necessità di trattamenti termici post-punzonatura, riducendo così il consumo complessivo di energia.

2. Applicazioni

La tecnologia di punzonatura di precisione è ampiamente utilizzata in molti settori, tra cui:

2.1 Automobilistico: Produzione di componenti automobilistici come parti della carrozzeria, componenti del motore e piccoli componenti di precisione.

2.2 Motocicli: Componenti come telai, ruote e altre parti metalliche.

2.3 Elettrodomestici: Parti per apparecchi come frigoriferi, lavatrici e condizionatori d'aria.

2.4 Elettronica: Produzione di gusci metallici, connettori e altri componenti per dispositivi informatici ed elettronici.

2.5 Altri Settori: Tessili, macchinari agricoli, strumenti di misura e altro.

Un numero crescente di componenti che tradizionalmente venivano realizzati con tecniche di fusione, forgiatura o lavorazione sono ora prodotti utilizzando il punzonamento preciso o processi ibridi.

3. Principali Vantaggi del Punzonatore Preciso

Al confronto con i punzonatori convenzionali, quelli a precisione offrono numerosi vantaggi distintivi:

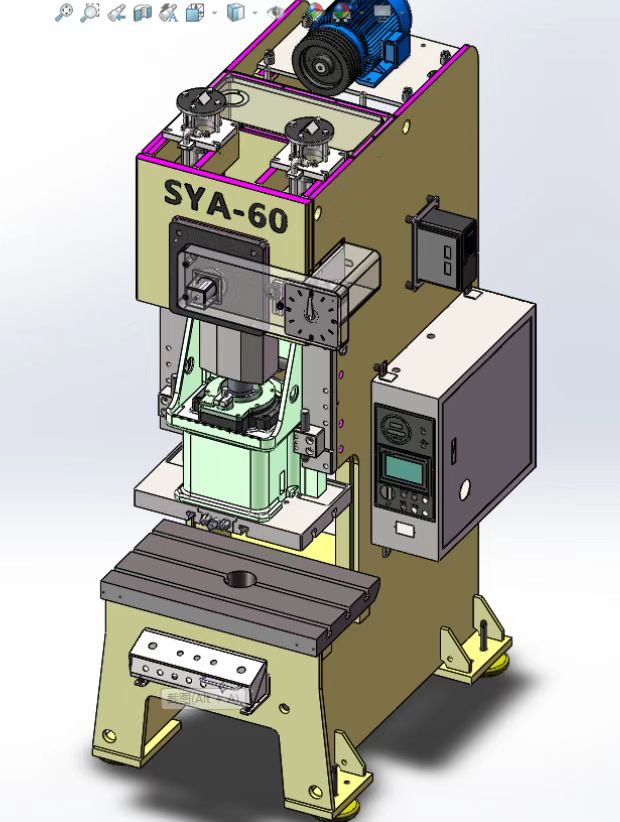

3.1 Risparmio di Spazio: L'impronta di un tornitore a precisione è solo la metà di quella di un tornitore tradizionale della stessa tonnellata, risparmiando significativamente spazio e migliorando l'utilizzo del layout della fabbrica.

3.2 Efficienza Energetica: Il consumo totale di energia di un tornitore a precisione è solo di 14KW, contro i 30KW di un tornitore tradizionale, portando a notevoli risparmi energetici.

3.3 Basso Rumore: I tornitori a precisione operano ad un livello di rumore molto più basso rispetto ai tornitori tradizionali, rendendoli amichevoli all'ambiente e adatti per ore di funzionamento più lunghe.

3.4 Formatura in una Singola Operazione: A differenza dei tornitori convenzionali che possono richiedere passaggi di lavorazione aggiuntivi, i tornitori a precisione formano i pezzi in una sola operazione.

3.5 Alta Velocità: I tornitori a precisione possono raggiungere velocità fino a 30 colpi al minuto, con velocità regolabili per adattarsi alle esigenze di produzione.

3.6 Operazioni Flessibili: Le stampanti a precisione supportano vari modi di funzionamento, inclusi il funzionamento a punto, ciclo singolo e cicli completamente automatici. L'amplesso e il ciclo di stampaggio possono essere regolati per soddisfare le esigenze di prodotti specifici, offrendo una maggiore flessibilità operativa rispetto alle tradizionali stampanti.

4. Tipi di Stampanti a Precisione

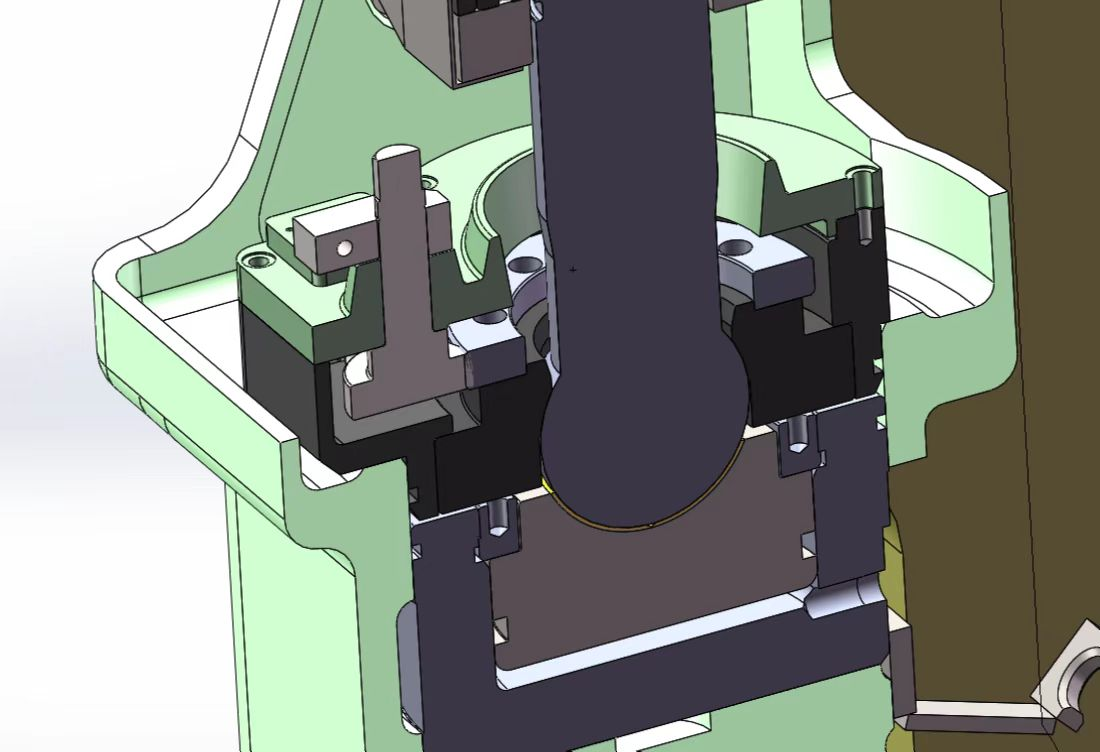

4.1 Pressa a Manovella: Il tipo più comune, che utilizza un meccanismo a manovella. È adatto a un vasto spettro di processi come taglio, piegatura, estrusione e forgiatura.

4.2 Pressa senza Manovella: Conosciuta anche come pressa a ingranaggi eccentrici, questo tipo ha una migliore rigidità assiale e lubrificazione rispetto alla pressa a manovella, sebbene abbia un costo superiore. È ideale per applicazioni con ampiezza di corsa più lunga.

4.3 Pressa a Giunto Articolato: Utilizza un meccanismo a giunto articolato, fornendo una velocità inferiore vicino al punto morto inferiore, rendendola ideale per i processi di compressione come il conio e il finitura fine, in particolare nella forgiatura a freddo.

4.4 Pressa a Fregamento: Utilizza la trasmissione per fregamento e un meccanismo elicoidale. Sebbene versatile, le pressa a fregamento stanno venendo gradualmente sostituite a causa della minore precisione e delle velocità di produzione più lente.

4.5 Pressa a Vite: Azionata da un meccanismo a vite, comunemente utilizzata per compiti specifici che richiedono alta precisione.

4.6 Pressa a Rack: Utilizza un meccanismo a rack e pinione, simile a una pressa idraulica ma con un principio di funzionamento leggermente diverso. Sebbene in passato fosse utilizzata per operazioni come il laminato e l'estruzione, è stata in gran parte sostituita dalle presse idrauliche.

4.7 Pressa a Braccia Articolate: Dotata di un meccanismo a braccia che consente velocità di allungamento controllate e tempi di ciclo ridotti, migliorando la produttività. Comunemente utilizzata nei processi di trafilatura profonda per contenitori cilindrici.

4.8 Pressa a Came: Utilizza un meccanismo a came per controllare il movimento dello scivolo, adatta soprattutto per operazioni piccole con forze basse, sebbene abbia potenza e capacità limitate.

5. Manutenzione e Cura<br>

5.1 Pulizia Regolare: Mantieni la colonna centrale, le guide degli scivoli e la base del stampo liberi da detriti per evitare danni e garantire un funzionamento regolare.

5.2 Lubrificazione: Dopo un mese di utilizzo, applica un lubrificante (ad esempio, grasso) alla volante e al dosatore per prevenire l'usura interna. Una lubrificazione regolare durante le sessioni di manutenzione successive è necessaria.

cambio dell'olio 5.3: Cambiare l'olio circolante all'interno della macchina dopo un mese di utilizzo, e poi ogni sei mesi successivi per mantenere precisione e funzionamento regolare.