精密パンチングマシンとは何ですか?

精密パンチプレスは、高精度な金属圧造のために設計された最先端の成形機です。この機械はプラスチック成形と切断技術を活用し、高い寸法精度、滑らかな切断面、そして単一のパンチング動作で複雑な形状を作り出す能力を持っています。精密パンチプレスは自動車、バイク、家電、オフィス用品、手工具、金物、電子部品などのさまざまな産業で大量生産に広く使用されています。また、これらのプレスは自動供給装置と統合され、自動化された生産ラインを実現することもできます。

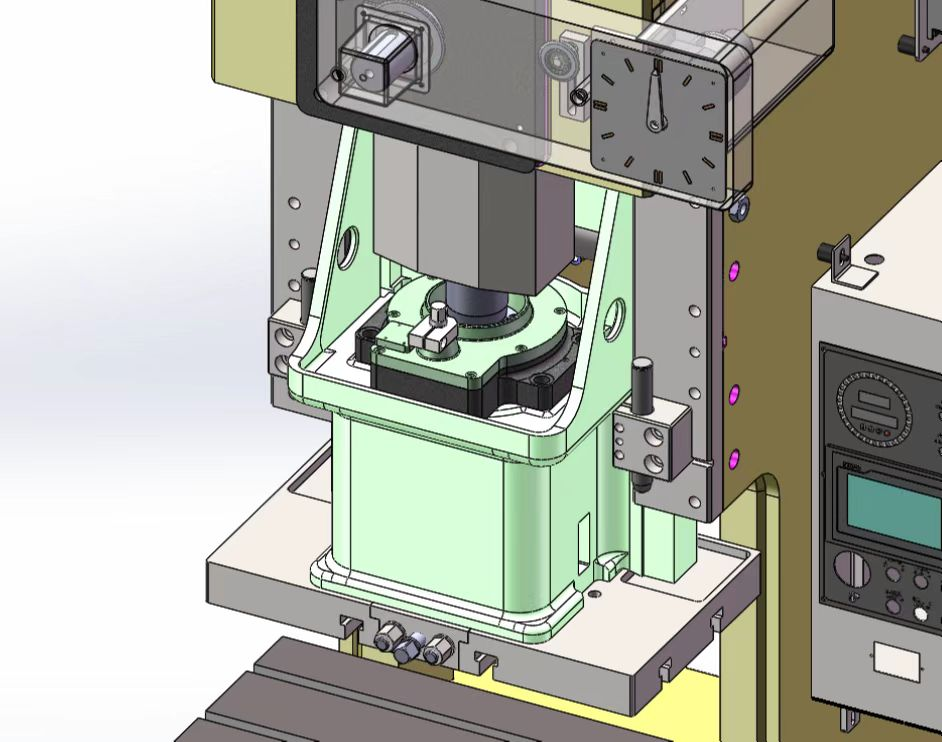

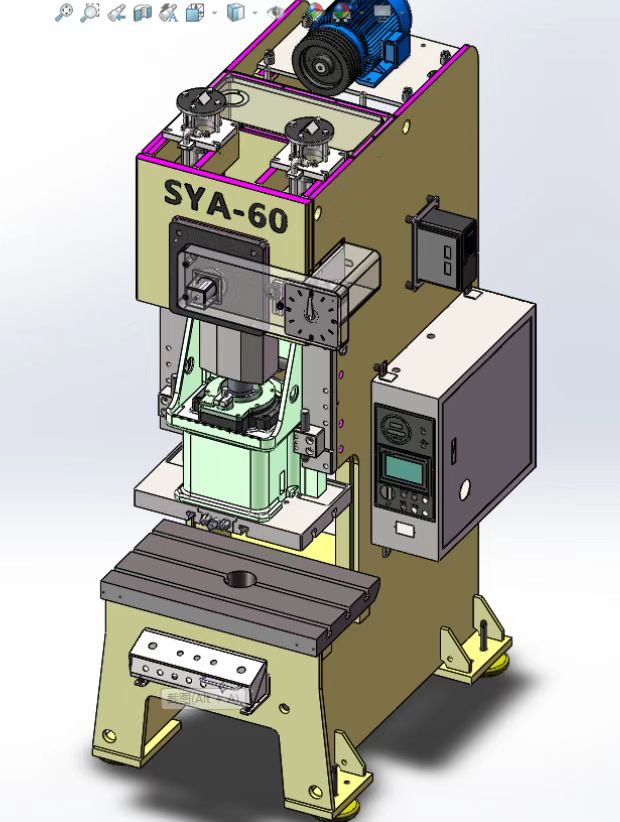

1. 概要

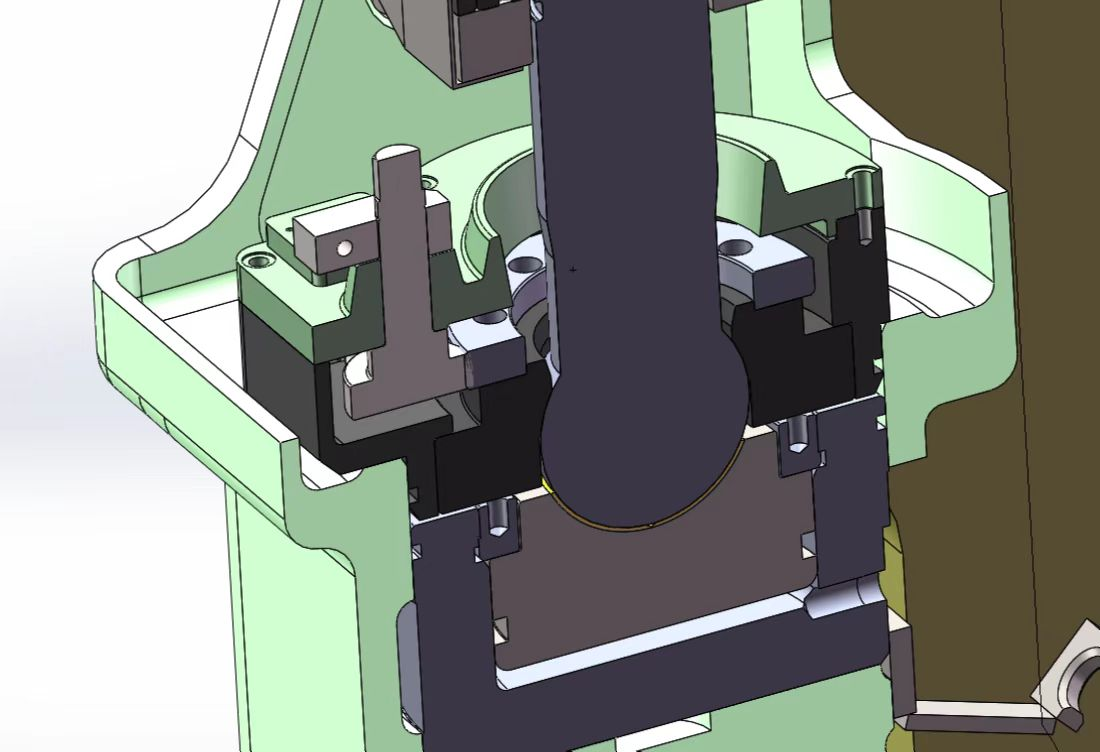

1.1 精密パンチプレス: 高性能な機械で、高精度な成形が可能であり、プラスチック変形と切断技術の組み合わせにより、一つのパンチング工程で優れた寸法精度と滑らかな表面を持つ部品を生産します。これらの機械は品質の高さ、効率性、低エネルギー消費、そして多様性で知られています。

1.2 品質: 精密パンチング部品はT7-T8レベルの公差を実現でき、切断面の粗さはRao 0.8-0.4 μmまで低くできます。

1.3 効率: ギア、スプロケット、カムなどの複雑な部品を単一のパンチング作業で数秒で製造でき、ミリング、研削、旋盤加工などの追加の機械加工工程を大幅に削減し、生産性を10倍以上向上させます。

1.4 低エネルギー消費: 精密パンチングは切り出し機に比べてエネルギーを節約でき、さらに処理による冷間硬化効果により、パンチング後の熱処理が必要なくなる場合があり、全体的なエネルギー消費を削減します。

2. 使用用途

精密パンチング技術は多くの産業で広く使用されており、以下がその例です:

2.1 自動車: ボディ部品、エンジン部品、小型精密部品などの自動車部品の製造に使用されます。

2.2 二輪車: フレーム、ホイール、その他の金属部品など。

2.3 家電製品: 冷蔵庫、洗濯機、エアコンなどの装置用部品。

2.4 電子機器: コンピューティングデバイスや電子機器向けの金属筐体、コネクタ、その他の部品の製造。

2.5 その他の産業: 繊維、農業機械、測定工具など。

伝統的に鋳造、鍛造、または切削加工されていた多くの部品が、現在では精密パンチングまたはハイブリッドプロセスを使用して作られるようになっています。

高精度パンチプレスの3つの主な利点

従来のパンチプレスと比較すると、高精度パンチプレスはいくつかの明確な利点を提供します:

3.1 空間効率が高い:同じトナージの伝統的なパンチプレスに比べて、高精度パンチプレスの設置面積は半分であり、スペースを大幅に節約し、工場レイアウトの利用効率を向上させます。

3.2 エネルギー効率が高い:高精度パンチプレスの総電力消費はわずか14KWで、伝統的なパンチプレスの30KWと比較して、大幅なエネルギー節約が可能です。

3.3 低騒音:高精度パンチプレスは伝統的なプレスよりもはるかに低い騒音レベルで動作し、環境に優しく、より長い稼働時間が可能です。

3.4 単一操作成形: 常規のパンチプレスとは異なり、追加の処理工程を必要とせず、精密パンチプレスは部品を単一の操作で成形します。

3.5 高速度: 精密パンチプレスは、最大毎分30ストロークの速度を達成でき、生産要件に合わせて速度を調整できます。

3.6 柔軟な操作: 精密パンチプレスは、ポイント操作、単一サイクル、フルオートマチックサイクルなど、さまざまな操作モードをサポートしています。ストロークやパンチングサイクルを特定の製品のニーズに応じて調整でき、従来のパンチプレスよりも高い操作の柔軟性を提供します。

4. 精密パンチプレスの種類

4.1 クランクプレス: 最も一般的なタイプで、クランクシャフト機構を使用しています。切断、曲げ、引き伸ばし、鍛造などの幅広いプロセスに適しています。

4.2 クランクレスプレス: エキセントリックギアプレスとも呼ばれ、クランクプレスに比べてより優れた軸方向の剛性と潤滑性を持っていますが、価格は高くなります。長いストロークが必要なアプリケーションに最適です。

4.3 ノックルプレス: ノックルジョイントメカニズムを使用しており、下死点付近で低速になり、打刻や精密仕上げなどの圧縮プロセスに理想的です。特に冷間鍛造で使用されます。

4.4 フリクションプレス: フリクション伝動とらせん機構を使用します。汎用性がありますが、精度が低く生産速度も遅いため、徐々に廃れつつあります。

4.5 スクリュープレス: スクリュー機構によって駆動され、高精度を必要とする特定の作業に一般的に使用されます。

4.6 ラックプレス: ラックアンドピニオン機構を使用しており、油圧プレスと似ていますが、やや異なる動作原理を持っています。以前は押出や成形などの作業に使用されていましたが、現在では主に油圧プレスに取って代わられています。

4.7 リンクプレス: リンク機構を備えており、制御された引き延ばし速度と短縮されたサイクル時間を実現し、生産性が向上します。円筒形容器の深絞り加工に一般的に使用されます。

4.8 キャンプレス: キャン機構を使用してスライドの動きを制御し、小型で低力の作業に最適ですが、パワーと容量には限界があります。

5. メンテナンスとケア

5.1 定期的な清掃: 中央柱、スライドガイドポスト、金型ベースをゴミから清潔に保ち、損傷を防ぎ、滑らかな動作を確保してください。

5.2 潤滑: 使用開始後1ヶ月経過した時点で、フライホイールやフィーダーに潤滑剤(例:グリース)を塗布し、内部摩耗を防いでください。その後のメンテナンスでも定期的な潤滑が必要です。

5.3 オイル交換: 使用開始後1か月以内に機械内の循環オイルを交換し、その後は精度とスムーズな動作を維持するために6か月ごとに交換してください。