정밀 펀칭 머신이란 무엇입니까?

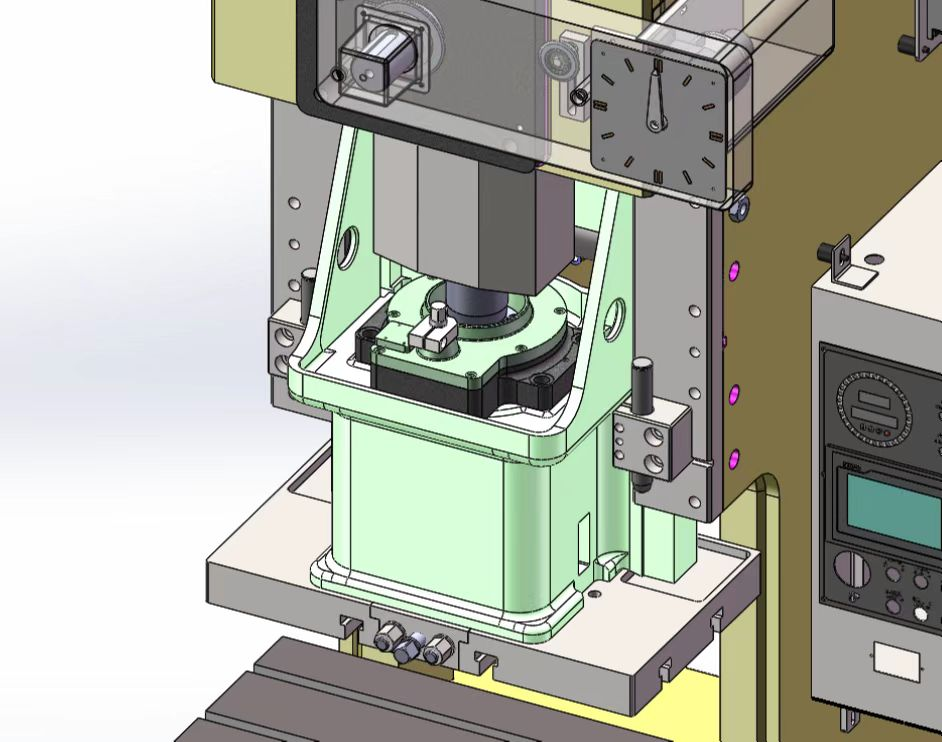

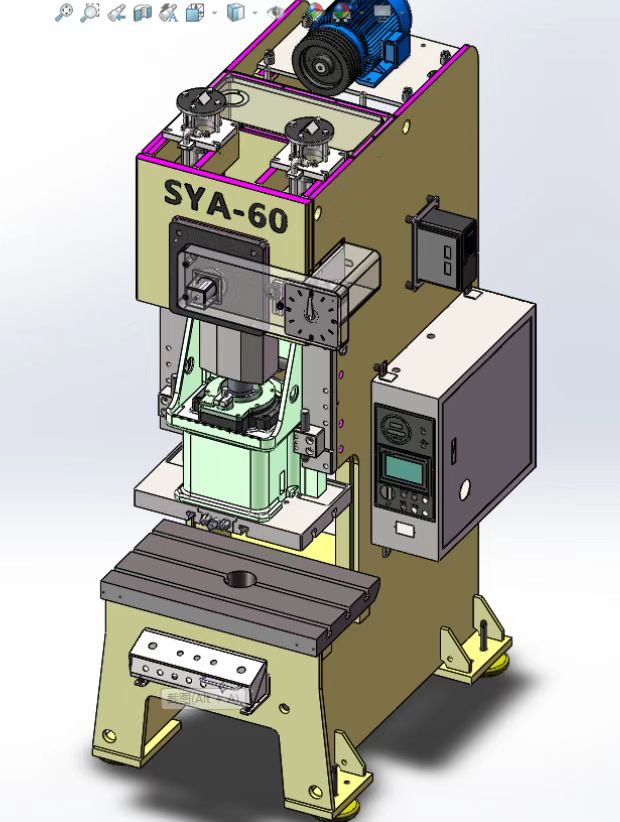

정밀 다지기 프레스는 고정밀 금속 스탬핑을 위해 설계된 최신 성형 기계입니다. 이 기계는 플라스틱 성형 및 절단 기술을 활용하여 높은 차원의 정확도, 부드러운 절단 표면, 그리고 단일 다지기 작업으로 복잡한 형태를 만들 수 있는 능력을 제공합니다. 정밀 다지기 프레스는 자동차, 오토바이, 가전제품, 사무 용품, 손 도구, 하드웨어, 전자 제품 등 다양한 산업에서 대량 생산에 널리 사용됩니다. 이러한 프레스는 또한 자동 공급 장치와 통합되어 자동화된 생산 라인을 구현할 수 있습니다.

1. 개요

1.1 정밀 프레스: 고성능 머신으로 높은 정밀도로 성형이 가능하며, 플라스틱 변형과 절단 기술의 조합을 사용하여 한 번의 압출 작업으로 우수한 치수 정확도와 부드러운 표면을 가진 부품을 생산합니다. 이러한 머신들은 품질이 뛰어나고 효율적이며 에너지 소비가 적고 다재다능하다는 것으로 잘 알려져 있습니다.

1.2 품질: 정밀 압출 부품은 T7-T8 수준의 매우 좁은 공차를 달성할 수 있으며, 절단 면의 거칠기는 Rao 0.8-0.4 μm까지 낮출 수 있습니다.

1.3 효율성: 기어, 사슬바퀴, 캠과 같은 복잡한 부품은 단일 압출 작업으로 몇 초 안에 생산될 수 있어 밀링, 갈기, 드릴링과 같은 추가적인 가공 과정의 필요성을 크게 줄이고, 생산성을 10배 이상 증가시킵니다.

1.4 낮은 에너지 소비: 정밀 판금 작업은 절단 기계에 비해 에너지를 절약하며, 공정 중 발생하는 냉간 가공 경화 효과로 인해 때때로 후속 열처리가 불필요해져 전체적인 에너지 소비를 줄일 수 있습니다.

2. 응용 분야

정밀 판금 기술은 다음과 같은 많은 산업에서 널리 사용되고 있습니다:

2.1 자동차: 차체 부품, 엔진 부품 및 작은 정밀 부품과 같은 자동차 부품 제조.

2.2 오토바이: 프레임, 휠 및 기타 금속 부품과 같은 부품.

2.3 가전제품: 냉장고, 세탁기 및 에어컨과 같은 장치의 부품.

2.4 전자제품: 컴퓨터 장치 및 전자 제품용 금속 케이스, 커넥터 및 기타 부품 제조

2.5 기타 산업: 텍스타일, 농업 기계, 측정 도구 등

전통적으로 주조, 단조 또는 가공된 부품 중 점점 더 많은 양의 부품이 정밀 압출 또는 하이브리드 공정을 사용하여 제작되고 있습니다.

3. 정밀 압출기의 주요 장점

전통적인 압출기와 비교했을 때 정밀 압출기는 여러 가지 독특한 장점을 제공합니다:

3.1 공간 효율적: 정밀 다이싱 머신의 설치 면적은 동일한 톤수의 전통적인 다이싱 머신에 비해 절반에 불과하여 공간을 크게 절약하고 공장 배치 활용도를 향상시킵니다.

3.2 에너지 효율적: 정밀 다이싱 머신의 총 전력 소비는 단지 14KW로, 전통적인 다이싱 머신의 30KW에 비해 큰 에너지 절감 효과를 제공합니다.

3.3 저소음: 정밀 다이싱 머신은 전통적인 머신보다 훨씬 낮은 소음 수준으로 작동하여 환경 친화적이며 더 긴 운영 시간이 가능합니다.

3.4 단일 공정 성형: 전통적인 다이싱 머신이 추가 가공 과정을 필요로 할 수 있는 반면, 정밀 다이싱 머신은 단일 작업으로 부품을 성형합니다.

3.5 고속: 정밀 다이싱 머신은 분당 최대 30스트로크의 속도를 달성할 수 있으며, 생산 요구에 맞게 속도를 조절할 수 있습니다.

3.6 유연한 작동: 정밀 프레스는 포인트 작동, 싱글사이클, 전체자동 사이클을 포함한 다양한 작동 모드를 지원합니다. 스트로크와 프레스 사이클은 특정 제품의 요구 사항에 맞게 조정할 수 있어 전통적인 프레스보다 더 큰 운영 유연성을 제공합니다.

4. 정밀 프레스의 종류

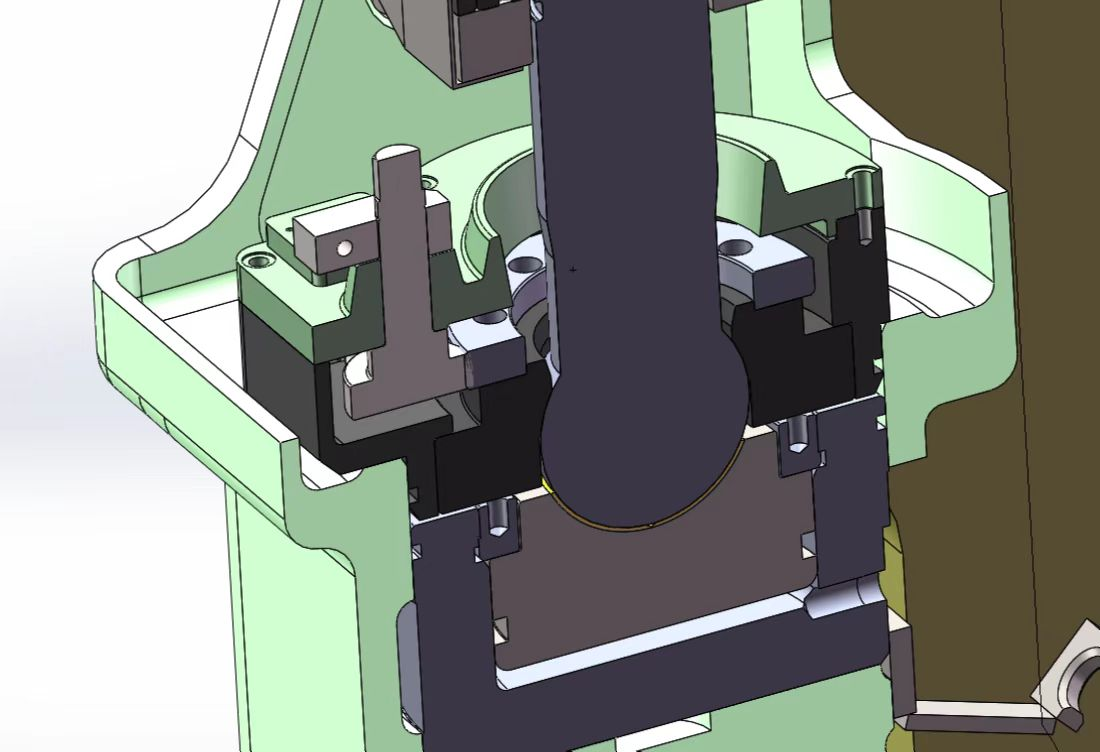

4.1 크랭크 프레스: 가장 일반적인 유형으로, 크랭크 샤프트 메커니즘을 사용합니다. 절단, 구부리기, 끌기 및 단조와 같은 다양한 공정에 적합합니다.

4.2 크랭크 없는 프레스: 이심각 기어 프레스라고도 하는 이 유형은 크랭크 프레스에 비해 더 나은 축 방향 강성과 윤활을 제공하지만 가격이 더 비쌉니다. 긴 스트로크가 필요한 응용 분야에 이상적입니다.

4.3 너클 프레스: 너클 관절 메커니즘을 사용하여 바닥 죽점 근처에서 느린 속도를 제공하므로 스탬핑 및 미세 마무리와 같은 압축 공정에 이상적입니다. 특히 냉단조에서 많이 사용됩니다.

4.4 마찰 프레스: 마찰 전달과 나선 메커니즘을 사용합니다. 다재다능하지만, 더 낮은 정확도와 느린 생산 속도로 인해 점차 사라지고 있습니다.

4.5 스크류 프레스: 스크류 메커니즘으로 구동되며, 고정밀 작업에 일반적으로 사용됩니다.

4.6 랙 프레스: 랙 앤 피니언 메커니즘을 사용하며, 하이드라울릭 프레스와 유사하지만 작동 원리가 약간 다릅니다. 이전에는 압출 및 성형 작업에 사용되었지만, 대부분 하이드라울릭 프레스로 대체되었습니다.

4.7 링크 프레스: 링크 메커니즘을 통해 제어된 스트레칭 속도와 줄어든 사이클 시간을 제공하여 생산성을 향상시킵니다. 주로 원통형 용기의 심부 형성 공정에 사용됩니다.

4.8 캠 프레스: 캠 메커니즘을 사용하여 슬라이드 움직임을 제어하며, 작은 크기와 저력 작업에 적합하나 출력과 용량이 제한되어 있습니다.

5. 유지 관리 및 관리

5.1 정기적 청소: 중앙 기둥, 슬라이드 가이드포스트 및 금형 베이스를 이물질로부터 깨끗하게 유지하여 손상을 방지하고 원활한 작동을 보장합니다.

5.2 윤활: 1개월 사용 후 비행휠과 피더에 윤활제(예: 그리스)를 도포하여 내부 마모를 방지해야 합니다. 이후 정비 시에도 정기적인 윤활이 필요합니다.

5.3 오일 교환: 기계 내 순환 오일을 사용 개시 후 1개월 후에 교환하고 이후 정밀도와 원활한 작동을 유지하기 위해 6개월마다 교환하십시오.