Memilih logam untuk membuat acuan anda merupakan salah satu keputusan awal yang kritikal yang akan mempengaruhi pengeluaran kerja, kualiti komponen, jangka hayat alat, dan kos. Pemilihan yang terbaik bergantung kepada pengetahuan tentang ciri-ciri semula jadi pelbagai bahan serta penyelarasan mereka dengan keperluan aplikasi. Sekarang mari kita bandingkan pesaing utama.

1. Keluli Alat: Kerbau-kerja

Ciri-ciri: Terkenal dengan kekerasan luar biasa, fenomena rintangan haus sangat ketara dan menunjukkan kekuatan mampatan yang sederhana. Melalui rawatan haba, sifat-sifat tersebut meningkat secara ketara. Mereka tahan bentuk di bawah tekanan tinggi dan haba.

Kelebihan: Ketahanan jangka panjang yang tiada tandingan dalam kerja berkelantjutan tinggi, sesuai digunakan dengan komponen abrasif, sesuai untuk geometri rumit yang memerlukan jangka masa panjang dan kepersisan tinggi. Terdapat gred-gred keterkeranaan yang baik sebelum pengerasan dalam banyak jenis.

Kelemahan: Kos yang lebih tinggi berbanding bukan ferus biasanya. Kekonduksian terma adalah antara sederhana hingga rendah dan ini mungkin memerlukan rekabentuk saluran pendinginan yang lebih maju. Kekerasan dikurangkan, pada kekerasan yang sangat tinggi.

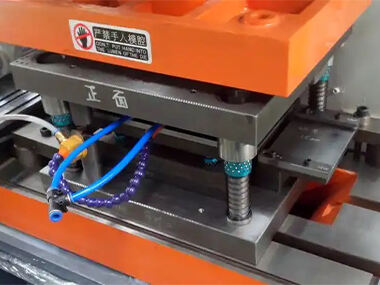

Paling Sesuai Untuk: Acuan suntikan penyisipan pengeluaran tinggi, acuan mati (terutamanya teras dan rongga), tiup, acuan mampatan dan acuan stamping serta tempa yang mencabar.

2. Aloi Aluminium: Raja Kelajuan dan Kekonduksian

Ciri-ciri: Jauh lebih ringan berbanding keluli. Mempunyai kekonduksian terma yang tinggi (biasanya 4-5 kali ganda lebih tinggi daripada keluli perkakas) dan boleh mesin dengan mudah (dalam keadaan dikeraskan). Keluli perkakas mempunyai rintangan haus dan kekerasan yang lebih rendah.

Kekuatan: Ia mengurangkan masa utama dan kos secara mendadak kerana pemesinan dan pemolesan lebih cepat. Semakin tinggi peresapan haba, semakin rendah masa kitaran dan mungkin kualiti bahagian (kurang lengkung, lekuk). Lebih mudah untuk diubah dan dibaiki.

Kelemahan: Mereka kurang keras dan oleh itu mudah haus, terkikis, dan rosak dengan mudah - tidak sesuai untuk bahan yang sangat abrasif atau tekanan isipadu tinggi. Ini mengurangkan tekanan pengapit dan saiz/kerumitan komponen dalam kes-kes kekuatan rendah.

Paling Sesuai Untuk: Prototaip, pembuatan isipadu rendah dan sederhana, komponen yang memerlukan kemasan permukaan yang sangat baik, penyediaan acuan di mana penyejukan komponen kompleks, pembentukan termal, RIM (Pengecoran Injeksi Tindak Balas), aplikasi untuk masa penukaran perkakas yang pantas.

3. Aloi Tembaga (Tanpa Berilium): Pakar Termal

Ciri-ciri: Mempunyai konduktiviti terma terbaik berbanding logam acuan biasa lain (kerap 2-3 kali lebih tinggi daripada aluminium dan 8-10 kali lebih tinggi daripada keluli perkakas). Ketahanan terhadap kakisan yang baik dan kekerasan yang mencukupi (boleh dirawat dengan pemanasan).

Kekuatan: Keupayaan luar biasa dalam penyingkiran haba, sangat berguna apabila mengawal titik-titik panas bermasalah dalam acuan. Memudahkan masa pengeluaran yang lebih pendek dan ketepatan komponen. Kemasan permukaan berpotensi baik. Rintangan galling yang baik.

Kelemahan: Lebih keras dan haus berbanding keluli perkakas, mengurangkan kegunaannya di kawasan yang mengalami kehausan tinggi. Jauh lebih mahal daripada aluminium. Aluminium mungkin lebih mudah dimesin. Mempunyai ketumpatan tinggi.

Sesuai Untuk: Secara amnya sebagai penyisipan (teras, butiran rongga, pin ejektor) di zon acuan keluli yang memerlukan penyingkiran haba tinggi, terutamanya dalam percetakan suntikan, dan dalam pengecoran die. Penting untuk mengendalikan geometri yang sukar disejukkan atau bahan yang tidak tahan haba.

4. Aloi Tembaga (Alternatif Tanpa Berilium):

Ciri-ciri: Direka untuk memberikan kekonduksian terma yang besar (mencapai tahap tembaga-berilium konvensional) tanpa risiko kesihatan berkaitan berilium. Logam aloi sedemikian termasuk aloi tembaga-nikel-silikon, tembaga-krom-zirkonium.

Kelebihan: Kekonduksian haba yang sangat baik dengan peningkatan kekerasan, kekuatan dan rintangan haus berbanding aloi kuprum tinggi tradisional. Pemesinan dan pengendalian yang kurang berbahaya.

Kekurangan: secara umum kekonduksian haba yang sedikit lebih rendah, yang berkurang berbanding aloi kuprum tinggi tulen atau kuprum-berilium. Ia mungkin mahal. Ketersediaan gred yang berbeza boleh berubah.

Penggunaan terbaik: Penggunaan penyisipan haba di mana keselamatan bebas berilium juga diperlukan, sekali lagi memerlukan keseimbangan antara kekonduksian, kekuatan dan rintangan haus.

5. Keluli Perkakas Premium (Metalurgi Serbuk - PM):

Ciri-ciri: Telah dihasilkan melalui struktur mikro yang lebih halus dan seragam yang boleh dihasilkan oleh kaedah metalurgi serbuk lanjutan. Ini membolehkan pencapaian kekerasan yang lebih tinggi dengan ketahanan dan rintangan haus yang jauh lebih baik berbanding keluli perkakas yang diproses secara konvensional.

Kekuatan: Keseimbangan yang sangat baik antara kekerasan, ketahanan dan rintangan haus. Boleh digilap dengan tinggi dan tahan terhadap pengelupasan atau retak yang keras, terutamanya dalam kerja terperinci atau apabila terdapat tekanan teruk. Isotropi yang diperbaiki (sama dalam semua arah).

Kelemahan: Kos bahan adalah yang paling tinggi berbanding pilihan lain. Keluli PM yang dikeraskan mungkin lebih perlahan untuk dimesin dan memerlukan alat yang lebih khusus.

Sesuai Untuk: Acuan presisi tinggi, sukar untuk dimesin yang digunakan untuk menghasilkan produk abrasif, jangka masa pengeluaran yang sangat panjang, acuan dengan ciri-ciri kecil yang mudah haus atau terkelupas, teras dan rongga yang mengalami tekanan teruk dalam pengecoran die.

Faktor Pemilihan Utama:

Jilatan Pengeluaran: Jumlah isipadu yang besar dan memerlukan keluli perkakas atau keluli PM untuk menahannya. Isipadu kecil lebih sesuai untuk aluminium.

Bahan Komponen: Bahan yang diisi kaca, mineral (abrasif) mempunyai permintaan rintangan haus yang tinggi (keluli perkakas/PM). Kekonduksian tinggi (pendawaian tembaga / aluminium) memberi kelebihan kepada bahan yang peka terhadap haba.

Geometri & Kompleksiti Komponen: Sisipan konduktiviti tinggi sukar disejukkan. Kekerasan yang boleh dipoles tinggi (keluli perkakas/PM) untuk butiran halus diperlukan.

Keperluan Masa Kitaran: Memaksimumkan kitaran/jam mendorong penggunaan bahan konduktiviti tinggi (sisipan tembaga/aluminium).

Belanjawan: Aluminium akan mempunyai kos paling rendah pada peringkat awal, manakala keluli PM akan mempunyai kos paling tinggi. Buat keputusan berdasarkan jumlah kos pemilikan (kos bahan, pemesinan, jangka hayat, kitaran).

Perkara utama:

Jika wujud satu logam unggul untuk acuan, ia jelas bukan yang terbaik. Keluli perkakas memberikan ketahanan luar biasa dalam jangka panjang. Aluminium mempunyai kelebihan dari segi kelajuan (pemesinan dan penyejukan) untuk prototaip dan kuantiti kecil. Sisipan bintang pengurusan haba: aloi kuprum (terutamanya yang bebas berilium). Keluli perkakas premium mencapai had maksimum bagi penggunaan paling mencabar: perkakas presisi dengan kekerasan melampau. Seimbangkan keutamaan projek anda, khususnya dari segi isi padu, bahan, kompleksitas dan keperluan penyejukan berbanding belanjawan dengan sifat utama bahan ini untuk membuat keputusan terbaik dari aspek jangka hayat acuan, kualiti komponen dan kecekapan pengeluaran.