Wat is een precisiepunchmachine?

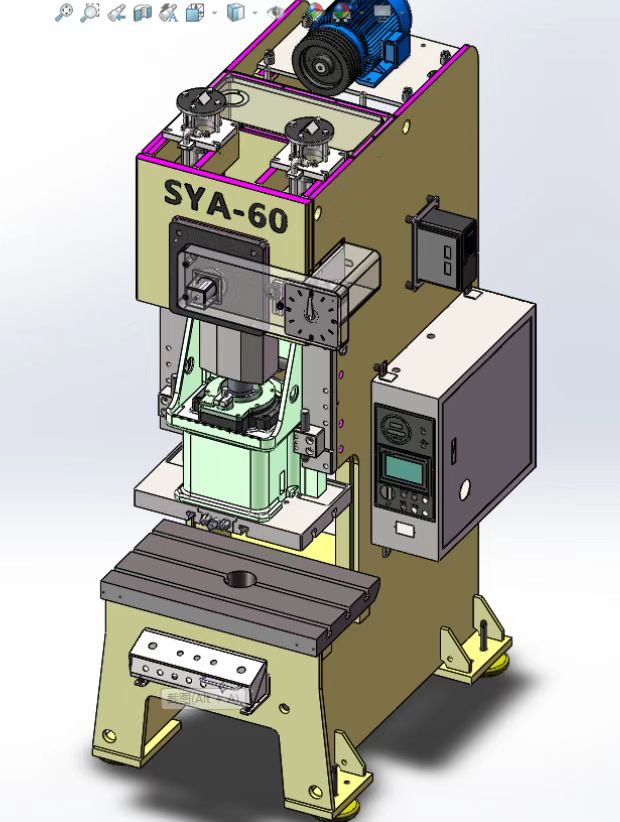

Een precisiedrukpers is een staats van de kunst vormmachinerie ontworpen voor hoogprecisie metalen stempelen. Het maakt gebruik van plastic vormgeving en snijtechnieken, waardoor hoge dimensionele nauwkeurigheid, gladde snijoppervlakken en de mogelijkheid om complexe vormen in een enkele stempelbewerking te creëren wordt bereikt. Precisiedrukpressen worden breed gebruikt bij hoogvolume productie in verschillende industrieën, waaronder automotief, motorfietsen, huishoudelijke apparaten, kantoorbenodigdheden, handgereedschap, hardware, elektronica en meer. Deze perssen kunnen ook worden geïntegreerd met automatische voeders om geautomatiseerde productielijnen te faciliteren.

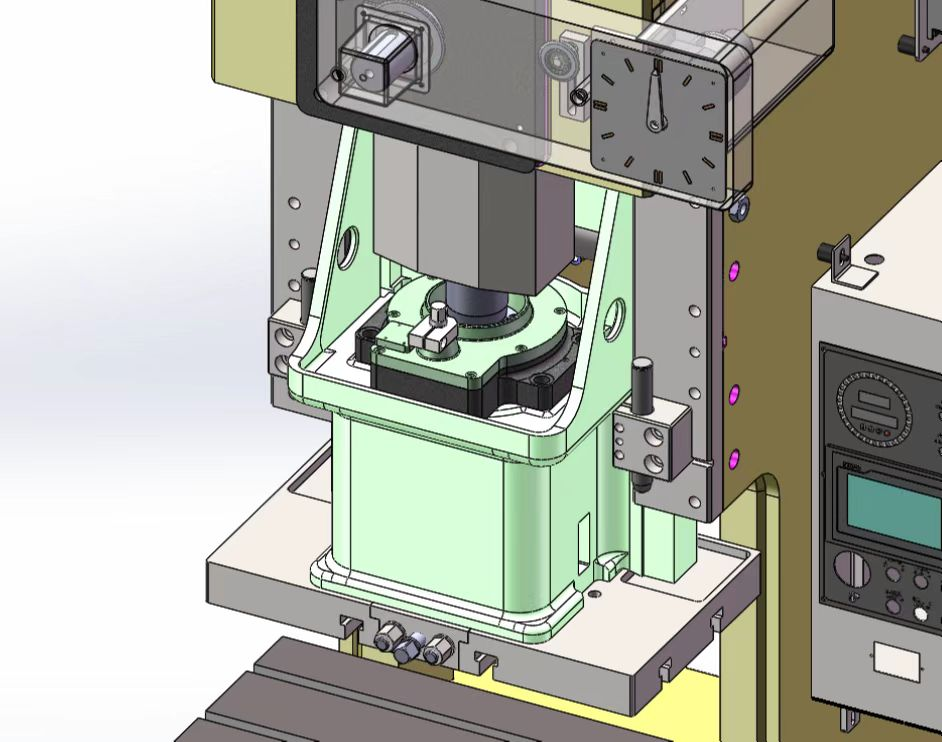

1. Overzicht

1.1 Precisiedrukpers: Een hoogwaardige machine die in staat is tot hoogpreciesie vormgeven, het maakt gebruik van een combinatie van plastic vervorming en snijtechnieken om onderdelen met uitstekende dimensionele nauwkeurigheid en gladde oppervlakken in één stempelstap te produceren. Deze machines zijn bekend om hun hoge kwaliteit, efficiëntie, lage energieverbruik en veelzijdigheid.

1.2 Kwaliteit: Precisie gedrukte onderdelen kunnen tolerantieniveaus bereiken tot T7-T8, en snijoppervlakken kunnen een ruwheid hebben van minimaal Rao 0.8-0.4 μm.

1.3 Efficiëntie: Complexe onderdelen zoals tandwielen, kettingraden en cameksels kunnen in slechts enkele seconden met één drukbewerking geproduceerd worden, wat aanzienlijk het behoefte aan extra machineringsprocessen zoals fijnwerken, slijpen of boren vermindert en de productiviteit meer dan tienvoudig vergroot.

1.4 Lage Energieverbruik: Precisiedrukken bespaart niet alleen energie vergeleken met snijmachines, maar het koude vormhardings-effect van het proces kan soms de noodzaak voor nadien hittebehandeling elimineren, waardoor het totale energieverbruik wordt verlaagd.

2. Toepassingen

Precisiedruktechnologie wordt breed toegepast in vele industrieën, waaronder:

2.1 Automobiel: Productie van auto-onderdelen zoals carrosserie-onderdelen, motoronderdelen en kleine precisie-onderdelen.

2.2 Motorfietsen: Componenten zoals frames, wielen en andere metalen onderdelen.

2.3 Huishoudelijke apparaten: Onderdelen voor apparaten zoals koelkasten, wasmachines en airconditioners.

2.4 Elektronica: Productie van metalen kastjes, aansluitingen en andere componenten voor computers en elektronica.

2.5 Andere industrieën: Tekstiel, landbouwmachines, meetinstrumenten en meer.

Een toenemend aantal onderdelen die traditioneel werden gegoten, gesmeed of gemachined, worden nu gemaakt met behulp van precisiedrukken of hybride processen.

3. Belangrijke voordelen van een precisie-punchpers

In vergelijking met conventionele punchpressen bieden precisie-punchpressen verschillende duidelijke voordelen:

3.1 Ruimte-efficiënt: De voetprint van een precisie-punchpers is slechts de helft van die van een traditionele punchpers van dezelfde tonnage, wat aanzienlijk ruimte bespaart en het gebruik van de fabriekslayout verbetert.

3.2 Energie-efficiënt: Het totale stroomverbruik van een precisie-punchpers bedraagt slechts 14KW, vergeleken met 30KW voor een traditionele punchpers, wat leidt tot aanzienlijke energiebesparing.

3.3 Laag geluidsniveau: Precisie-punchpressen draaien bij veel lager geluidsniveau dan traditionele pressen, waardoor ze milieuvriendelijk zijn en geschikt voor langere werkuren.

3.4 Enkelvoudige vormbewerking: In tegenstelling tot conventionele stempers die mogelijk extra bewerkingsstappen vereisen, vormen precisie-stempers onderdelen in een enkele bewerking.

3.5 Hoog snelheidsniveau: Precisie-stempers kunnen snelheden bereiken van tot 30 slagen per minuut, met aanpasbare snelheden om productievereisten te voldoen.

3.6 Flexibele bewerkingen: Precisie-stempers ondersteunen verschillende werkmodes, waaronder puntbewerking, enkelcyclus en volledig-automatische cycli. De slag en de stampcyclus kunnen worden aangepast om de behoeften van specifieke producten te voldoen, wat een grotere operationele flexibiliteit biedt ten opzichte van traditionele stempers.

4. Typen precisie-stempers

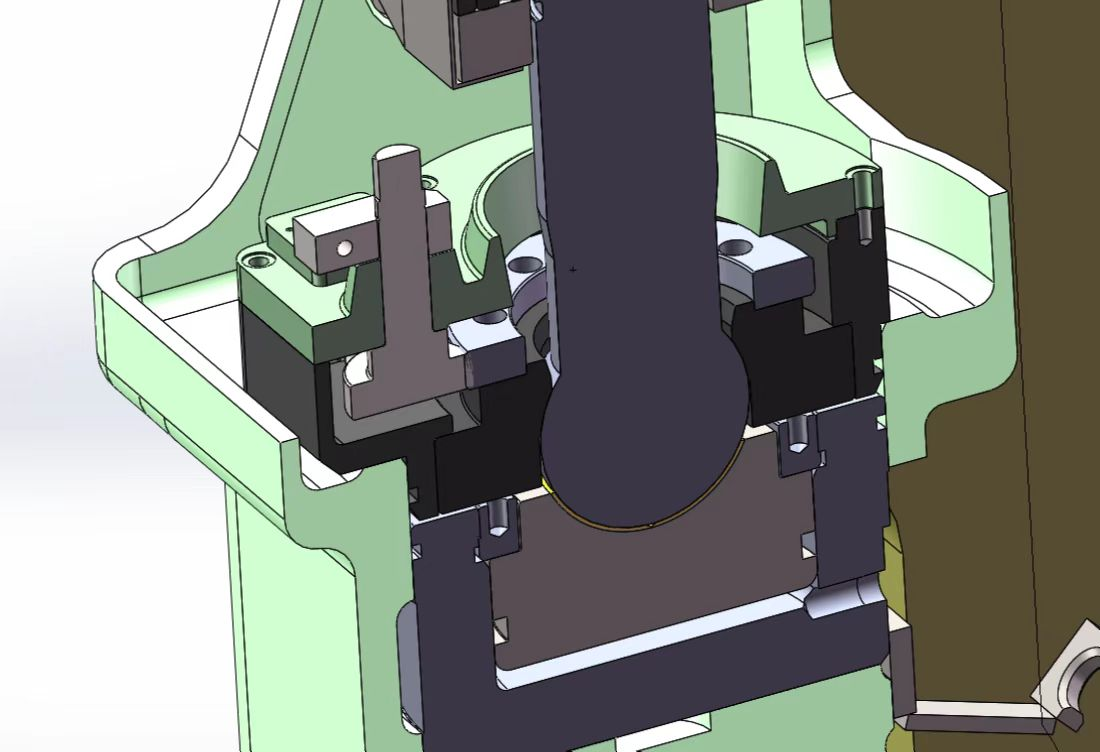

4.1 Krukaspers: Het meest voorkomende type, gebruikmakend van een krukasmechanisme. Dit is geschikt voor een breed scala aan processen zoals snijden, buigen, trekken en smeden.

4.2 Asymmetrische pers: Ook bekend als de excentrieke tandwielpers, heeft dit type betere axiale starheid en smering vergeleken met de krukaspers, hoewel het duurder is. Het is ideaal voor toepassingen met een langere strekking.

4.3 Knokelpers: Gebruikt een knokelmekanisme, wat een lagere snelheid nabij het onderste dodemiddelpunt biedt, waardoor het ideaal is voor compressieprocessen zoals stempelen en fijnafwerking, vooral in koud smeden.

4.4 Wrijvingspers: Gebruikt wrijvingsoverbrenging en een spiraalmekanisme. Hoewel veelzijdig, worden wrijvingspressen uitgefaseerd vanwege lagere nauwkeurigheid en trager productiesnelheden.

4.5 Schroefpers: Aangedreven door een schroefmechanisme, vaak gebruikt voor specifieke taken die hoge precisie vereisen.

4.6 Rack Pers: Gebruikt een rack en pinioonmechanisme, vergelijkbaar met een hydraulische pers maar met een lichtelijk verschillend werkingprincipe. Hoewel vroeger gebruikt voor operaties zoals persen en extrusie, is het grotendeels vervangen door hydraulische persen.

4.7 Link Pers: Bevat een linkmechanisme dat toelaat voor gecontroleerde rekssnelheden en verlaagde cyclusduren, wat de productiviteit verbetert. Vaak gebruikt in diep trekproces voor cilindrische containers.

4.8 Cam Pers: Gebruikt een cammechanisme om de beweging van de schuif te besturen, ideaal voor kleine, lage-krachtbewerkingen, hoewel het beperkte kracht en capaciteit heeft.

5. Onderhoud en Zorg

5.1 Regulier Schoonmaken: Houd de centrale kolom, schuifgidsstaven en mouwplaat vrij van vuil om schade te voorkomen en een soepele bediening te waarborgen.

5.2 Luberificatie: Na een maand gebruik, toevoegen van lubrieke stof (bijv., vet) aan de vliegwiel en voeder om interne slijtage te voorkomen. Reguliere lubrificatie tijdens volgende onderhoudsessies is noodzakelijk.

5.3 Oliewissel: Verander de circulerende olie in de machine na een maand gebruik, en daarna elke zes maanden om nauwkeurigheid en soepele werking te behouden.