Główna wartość maszyny do zasilania serwo 3 w 1 na linii produkcji samochodów

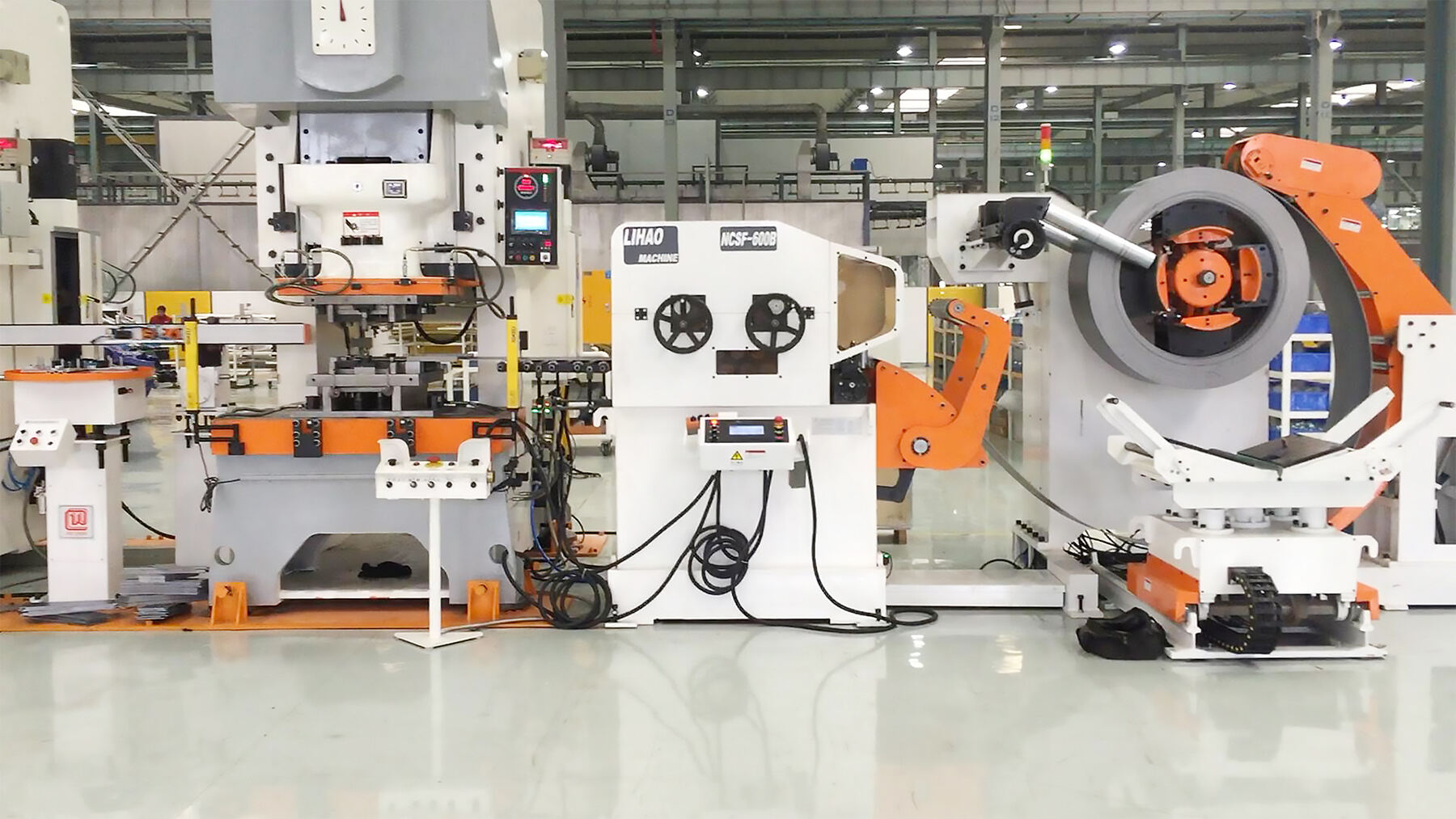

Jako urządzenie zautomatyzowane integrujące rozwijanie, wykańczanie i zasilanie funkcje, podajnik serwo 3 w 1, o kompaktowej konstrukcji, wysokiej wydajności i precyzji, stał się kluczowym elementem linii produkcyjnych do tłoczenia części samochodowych. Jego wartość tkwi w pokonaniu problemów niskiej wydajności, słabej precyzji i dużego zapotrzebowania na powierzchnię tradycyjnych, oddzielnych urządzeń. Jest szczególnie odpowiedni do ciągłego przetwarzania taśm metalowych, takich jak stal wysokiej wytrzymałości i blacha, oraz jest powszechnie stosowany w produkcji elementów nadwozia, części podwozia i akcesoriów do siedzeń samochodowych.

Moduły funkcyjne i zalety podajnika serwo 3 w 1 w liniach produkcji samochodów

Trzy podstawowe moduły funkcyjne pracujące razem

Zdejmowacz blachy : Ramię dociskowe hydrauliczne zapewnia stabilne mocowanie cewki, umożliwiając pracę z cewkami o różnych średnicach i szerokościach. Gwarantuje to stabilny proces rozwijania bez konieczności dodatkowego mocowania oraz ciągłe zaopatrzenie materiału dla kolejnych procesów.

Wyrówniarka : Wykorzystując wiele walców wykańczających (np. 11) oraz strukturę ekscentryczną, usuwa naprężenia wewnętrzne materiału, zapewniając płaskość blachy i spełniając surowe wymagania dotyczące precyzji materiału w odkształcaniu autobody parts.

Część podajnika : wyposażona w serwosterowanie, umożliwiające dokładne ustawienie długości, prędkości i skoku podawania, osiągnięcie synchronicznego sprzężenia z prasą udarową oraz zapewnienie spójności wymiarów części odkształcanych.

Istotne Zalety w Porównaniu z Tradycyjnymi Metodami Produkcji.

| Zalety | Charakterystyczne Cechy |

| Poprawa Efektywności Produkcji | Ciągła prędkość odkształcana może osiągać 18 metrów na minutę, zmniejszając czas nieproduktywny i znacznie zwiększając wydajność w porównaniu z obróbką pojedynczych elementów. |

| Zmniejszone Strat Materiału | Ciągła produkcja z cewy eliminuje marnotrawstwo materiału początkowego i końcowego, zwiększając wykorzystanie surowców o około 15%. |

| Zaoszczędzona Powierzchnia Podłogi | Zintegrowana konstrukcja zmniejsza powierzchnię zajmowaną przez urządzenie o 50%, optymalizując układ warsztatu. |

| Zmniejszone koszty pracy | Automatyczna operacja wymaga obecności tylko jednej osoby do monitorowania, co zmniejsza potrzebę interwencji ręcznych i intensywność pracy. |

Typowe procesy i scenariusze zastosowania na linii produkcji samochodów

Znormalizowany przepływ pracy

Przygotowanie sprzętu: Dostosuj wysokość linii zasilania zgodnie z wysokością matrycy prasy hydraulicznej, podnieś lub opuść elektrycznie i dokręć śruby za pomocą ekranu dotykowego.

Zdejmowanie z cewki: Wózek podaje cewkę do stojaka zasilającego. Po zabezpieczeniu przez system hydrauliczny ramiona ograniczające i walce dociskające zapobiegają jej rozprzestrzenianiu się.

Wyrównywanie i zasilanie: Cewka przechodzi przez urządzenie prowadzące łukowe i wchodzi do wygładzacza. Po wyrównaniu wielowalowym system serwonapędowy dokładnie zasila cewkę do prasy hydraulicznej zgodnie z ustawionymi parametrami.

Sekcyjne tłoczenie: W trybie automatycznym prasa udarowa i podajnik pracują synchronicznie, umożliwiając ciągłe tłoczenie i formowanie, z możliwością wymiany wielu matryc w celu produkcji różnych części.

Główne scenariusze zastosowań

Części konstrukcyjne nadwozia: Ciągłe tłoczenie wysokowytrzymałych elementów stalowych, takich jak zawieszenie i belki wzmacniające podwozie, zapewniające dokładność wymiarową oraz wytrzymałość konstrukcyjną.

Części precyzyjne: Zastosowanie sterowania serwo do precyzyjnej obróbki skomplikowanych kształtów części fotela oraz systemu podnoszenia.

Zintegrowana produkcja wieloprocesowa: Opcjonalne mechanizmy automatycznego zbierania papieru, laminowania i usuwania odpadów umożliwiają kompleksową obróbkę od blachy w zwoju do gotowego produktu.

Kluczowe cechy techniczne wspierające produkcję samochodową.

Wysoka precyzja i stabilność

System sterowania serwo: Umożliwia bieżącą regulację prędkości i pozycji podajnika, zapewniając tolerancję części tłoczonych na poziomie ±0,01 mm, co spełnia wymagania jakościowe komponentów bezpieczeństwa pojazdów.

Inteligentna obsługa: Ustawienia parametrów i diagnostyka usterk są wykonywane za pomocą ekranu dotykowego, z obsługą automatycznego dostosowania grubości materiału oraz szybkiej wymiany materiału w dwóch stacjach, dostosowując się do potrzeb elastycznej produkcji.

Zwiększone bezpieczeństwo i niezawodność

Wielokrotne urządzenia bezpieczeństwa: Maszyna wyposażona jest w czujniki optyczne i system awaryjnego zatrzymania, co zmniejsza kontakt ludzi z niebezpiecznymi obszarami oraz spełnia normy bezpieczeństwa zakładów samochodowych.

Trwałe wzornictwo: Walcujące wałki wyrównujące wykonane są z materiału o wysokiej wytrzymałości, a ramię tłoczące oraz mechanizm podajnika są zoptymalizowane pod kątem wytrzymałości w warunkach obciążeniowej ciągłej produkcji.

Trendy branżowe i kierunki rozwoju w przyszłości

Wraz ze wzrostem zastosowania lekkich i wytrzymałych materiałów w przemyśle motoryzacyjnym, podajniki serwo 3 w 1 są rozwijane w kierunku większej odporności na naprężenia (np. dla stali hartowanej cieplnie), inteligentna integracja (np. integracji z systemami MES), oraz modularna Dostosowalność (takie jak jednoczesne rozwijanie z dwóch stanowisk i automatyczne usuwanie odpadów), co dodatkowo sprzyja automatyzacji i inteligentnej modernizacji linii produkcyjnych samochodów.