Для производственных компаний, зависящих от штамповки, вопрос заключается в следующем: сколько еще операций можно выполнить с помощью этого штампа? Возможно, это не вопрос на миллион долларов (конечно, не в буквальном смысле!), но он действительно имеет значение. К сожалению, до сих пор не существует единого и простого ответа. Срок службы металлоштампа непредсказуем, в отличие от лампочки, чей срок службы достаточно предсказуем. Нереалистично ожидать одного конкретного числа, но знание ключевых переменных имеет важное значение.

Почему нет универсального числа:

Представьте себе штамп не как застывший инструмент, а как спортсмена, принимающего стероиды и работающего под колоссальным физическим давлением тысячи раз в минуту. Продолжительность его жизни зависит от следующих факторов:

1. Конструкция и изготовление штампа:

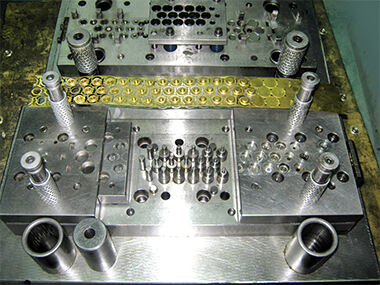

Сложность: Пуансоны для простых вырубных штампов, как правило, служат намного дольше по сравнению с прогрессивными штампами со многими сложными элементами на каждом ходе. Чем сложнее конструкция, тем больше мест, которые могут изнашиваться, и участков, где могут возникать концентрации напряжений.

Материал: Основным фактором является качество и твердость инструментальной стали (например, D2, A2, вставки из твердого сплава). Высококачественные стали, закаленные до определенного допуска, гораздо лучше выдерживают износ и ударные нагрузки по сравнению со сталями более низкой твердости.

Надежность: Применение достаточной поддержки, зазоров, правильный выбор износостойких пластин и покрытий (таких как TiN, TiCN, CrN) и эффективных механизмов направления вносят значительный вклад в снижение напряжений и износа важных деталей.

2. Эксплуатационные факторы:

Условия пресса: Несоосность, чрезмерный прогиб, неправильная высота замка или нестабильный пресс создают чрезмерную разрушительную энергию, которая значительно способствует износу и поломке штампа.

Ходов в минуту (ХВМ): высокая скорость создает дополнительное тепло и циклы воздействия за более короткий период времени, что увеличивает процессы износа, такие как абразивный износ и усталость.

Смазка: Это жизненно важный элемент матрицы, где применима, и должна использоваться соответствующая и правильная смазка, а также постоянный поток смазки к матрице. Она также снижает трение, охлаждает, предотвращает заедание и вымывает окалину. Недостаточная или неправильная смазка является серьезной проблемой преждевременного выхода матрицы из строя.

Тоннаж: Производство на скорости, близкой к максимальной или превышающей ее, довольно быстро приводит к износу матрицы, так как она перегружена.

3.Материал, который штампуется:

Прочность и твердость: Штамповка высокопрочных сталей (HSS), сталей сверхвысокой прочности (AHSS) или закаленных материалов приводит к значительно большему износу поверхностей матрицы (по сравнению со штамповкой более легких мягких металлов, таких как алюминий или низкоуглеродистая сталь).

Абразивность: материалы, имеющие абразивную шкалу (например, горячекатаная сталь) или содержащие более твердые частицы, имеют тенденцию быстро затупливать режущие кромки и формующие поверхности.

Толщина: Более толстые материалы требуют большего усилия, что создает повышенные нагрузки на конструкцию матрицы.

4. Обслуживание и обращение:

Профилактическое обслуживание (ПО): Профилактическое обслуживание включает правильную очистку, осмотр, заточку режущих и отрезных секций, замену изношенных деталей (прокладки, пружины, направляющие штифты) и выполнение общей смазки для достижения максимального срока службы матрицы. Отсутствие ПО приводит к тому, что мелкие проблемы превращаются в серьезные аварии.

Хранение и обращение: Предметы необходимо хранить и обращаться с ними так, чтобы избежать ржавчины и повреждений при обращении, таких как вмятины, царапины или даже падения. Процесс замены или транспортировки может быть очень дорогостоящим, если продукты повреждены.

Режимы отказов определяют "конец срока службы":

Срок службы матрицы не заканчивается тогда, когда она полностью перестает работать; он становится экономически нецелесообразным во много раз, когда стоимость обслуживания чрезмерно высока или когда качество деталей ухудшается. Типичные режимы отказов:

Износ: Видимое истирание режущих кромок и формующих поверхностей, приводящее к заусенцам, неточностям размеров или плохой отделке поверхности деталей.

Усталостное трещинообразование: Усталость возникает из-за циклов напряжений и вызывает трещины, которые со временем приводят к откалыванию кусочков.

Пластическая деформация: Деформация стального штампа является постоянной из-за мягких пятен или перегрузок.

Хрупкое скалывание: Хрупкий режим отказа, обычно на острых краях или углах.

Задиры: Это перенос и прилипание материалов между штампом и заготовкой, что приводит к серьезному повреждению поверхности.

Реалистичные ожидания и точка зрения на ROI:

⦁ Каковы же нормальные диапазоны? Хотя это в значительной степени зависит от влияния вышеупомянутых факторов:

⦁ Простые штампы для высокоскоростной вырубки при благоприятных условиях могут работать 1 млн. циклов и более до капитального ремонта.

⦁ Сложные последовательные штампы, осуществляющие вырубку труднообрабатываемых материалов (штамповка более твёрдых материалов), могут работать от 100 000 до 500 000 циклов между капитальными ремонтами.

⦁ Штампы, используемые для обработки очень абразивных или сверхпрочных материалов, могут работать всего 50 000 циклов или менее до необходимости обслуживания.

Максимизация вашей инвестиции:

Вместо того чтобы сосредотачиваться на недостижимом количестве лет, сосредоточьтесь на получении максимальной пользы из тех лет, которые у вас есть:

1. Инвестировать в качество: инвестировать в качество, то есть в качественный дизайн и качественные материалы/конструкцию.

2. Оптимизируйте процесс: поддерживайте здоровье пресса, правильные настройки и идеальное смазывание.

3. Строгое проведение ППР: профилактическое обслуживание должно проповедоваться и практиковаться.

4. Обучение персонала: обращение с штампами, их установка и эксплуатация имеют очень важное значение.

5. Контроль качества деталей: отслеживайте показатели износа, такие как размер заусенца или отклонение размеров, чтобы предсказывать необходимость технического обслуживания.

Вывод:

Срок службы металлоштампа нельзя определить заранее. Он напрямую зависит от решений, принятых при его проектировании, изготовлении, использовании и обслуживании. Изучая и эффективно устраняя факторы, влияющие на износ и выход из строя, производители штампов могут значительно увеличить срок службы продукции, продлить срок службы штампов и гарантировать производство качественных деталей с минимальными затратами, обеспечивая тем самым максимальную окупаемость этого важного капитального вложения. Речь идет не столько об обеспечении вечного срока службы, который не подвластен времени, и не о случайном достижении оптимальной долговечности, сколько об управляемом и предсказуемом увеличении срока службы, достигнутом благодаря тщательной работе по регулированию процессов и техническому обслуживанию.