สำหรับบริษัทการผลิตที่พึ่งพากระบวนการตัดแตะ คำถามคือ: แม่พิมพ์นี้ยังสามารถใช้งานได้อีกกี่ครั้ง? แม้คำถามนี้อาจไม่ใช่เรื่องเงินล้าน (แน่นอนว่าไม่ใช่ในทางตรง!) แต่ก็ส่งผลสำคัญอย่างแน่นอน จนถึงปัจจุบันนี้ น่าเสียดายที่ยังไม่มีคำตอบเดียวที่ชัดเจน อายุการใช้งานของแม่พิมพ์ตัดแตะโลหะนั้นคาดการณ์ไม่ได้ ไม่เหมือนกับหลอดไฟซึ่งมีอายุการใช้งานที่สามารถคาดการณ์ได้ในระดับหนึ่ง การคาดหวังว่าจะมีเพียงตัวเลขเดียวคงไม่สมจริง แต่การรู้ว่าตัวแปรใดมีความสำคัญนั้นถือเป็นเรื่องจำเป็น

เหตุผลที่ไม่มีตัวเลขวิเศษ:

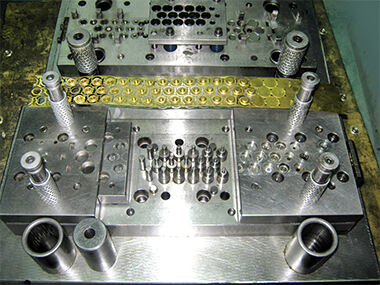

ลองมองแม่พิมพ์เหมือนไม่ใช่เครื่องมือที่ถูกแช่แข็ง แต่เปรียบเสมือนนักกีฬาที่ใช้สารกระตุ้นและทำงานภายใต้แรงกดดันทางกายภาพมหาศาลหลายพันครั้งต่อนาที อายุการใช้งานของแม่พิมพ์นั้นขึ้นอยู่กับปัจจัยต่อไปนี้:

1. การออกแบบและการสร้างแม่พิมพ์:

ความซับซ้อน: ชิ้นงานที่ตัดด้วยแม่พิมพ์แบบเรียบง่ายโดยทั่วไปมีอายุการใช้งานยาวนานกว่าแม่พิมพ์แบบโปรเกรสซีฟที่มีลักษณะซับซ้อนหลายอย่างต่อการตัดแต่ละครั้ง ยิ่งซับซ้อนมากเท่าไร ก็ยิ่งมีจุดที่สึกหรอมากขึ้น และมีจุดที่เกิดความเข้มข้นของแรงดันมากขึ้นเท่านั้น

วัสดุ: สิ่งพื้นฐานคือคุณภาพและความแข็งของเหล็กกล้าสำหรับทำแม่พิมพ์ (เช่น D2, A2, แผ่นเสริมคาร์ไบด์) เหล็กคุณภาพสูงที่ถูกทำให้แข็งตามความทนทานเฉพาะสามารถทนต่อการสึกหรอและแรงกระแทกได้ดีกว่าเหล็กที่อ่อนหรือมีความแข็งต่ำกว่า

ความทนทาน: การใช้โครงสร้างรองรับที่เพียงพอ ช่องว่างที่เหมาะสม การเลือกแผ่นสึกหรอและเคลือบผิว (เช่น TiN, TiCN, CrN) อย่างรอบคอบ รวมถึงกลไกการนำทางที่มีประสิทธิภาพ ล้วนมีส่วนสำคัญในการลดแรงกระทำและป้องกันการสึกหรอของชิ้นส่วนสำคัญ

2. ปัจจัยในการดำเนินงาน:

สภาพเครื่องอัด: การจัดแนวที่ไม่ถูกต้อง การโก่งตัวเกินไป ความสูงปิดแม่พิมพ์ผิด หรือเครื่องอัดที่ไม่มั่นคง จะก่อให้เกิดพลังงานการทำลายที่รุนแรงต่อแม่พิมพ์ ซึ่งส่งผลให้เกิดการสึกหรอและแตกหักได้มาก

จำนวนการเคลื่อนที่ต่อนาที (SPM): ความเร็วที่สูงจะสร้างความร้อนและรอบการทำงานมากขึ้นภายในระยะเวลาที่สั้นลง ซึ่งจะเพิ่มกระบวนการสึกหรอ เช่น การกัดกร่อนและการเหนื่อยล้า

การหล่อลื่น: นับว่าเป็นสิ่งสำคัญสำหรับแม่พิมพ์ที่ต้องใช้ และต้องใช้สารหล่อลื่นที่เหมาะสมอย่างถูกต้อง รวมถึงควรมีการไหลเวียนของสารหล่อลื่นเข้าสู่แม่พิมพ์อย่างสม่ำเสมอ มันยังช่วยลดแรงเสียดทาน ทำให้เย็นลง ป้องกันการเกิดรอยแตกร้าว และชะล้างเศษสิ่งสกปรกออกมา การหล่อลื่นไม่ดีหรือใช้สารหล่อลื่นที่ผิดประเภท ถือเป็นปัญหาร้ายแรงที่ทำให้แม่พิมพ์เสียหายเร็วขึ้น

แรงดัน (Tonnage): การผลิตที่อัตราใกล้เคียงหรือเกินกว่าค่าสูงสุดที่กำหนดไว้ จะทำให้แม่พิมพ์สึกหรอเร็วขึ้น เนื่องจากแม่พิมพ์ต้องรับภาระหนักเกินกำลัง

3.วัสดุที่นำมาปั๊ม

ความแข็งแรงและความแข็ง: การปั๊มเหล็กกล้าความแข็งแรงสูง (HSS) เหล็กกล้าความแข็งแรงสูงขั้นสูง (AHSS) หรือวัสดุที่ผ่านการเสริมความแข็งแล้ว จะก่อให้เกิดการสึกหรอของแม่พิมพ์มากขึ้นอย่างมีนัยสำคัญบนพื้นผิวของแม่พิมพ์ (เมื่อเทียบกับการปั๊มโลหะที่น้ำหนักเบาและนุ่มกว่า เช่น อลูมิเนียมหรือเหล็กกล้าคาร์บอนต่ำ)

ความกัดกร่อน: วัสดุที่มีสเกลกัดกร่อน (เช่น เหล็กกล้าที่ผ่านการกลิ้งร้อน) หรือมีอนุภาคที่แข็งกว่า มักจะทำให้คมตัดและพื้นผิวที่ใช้ในการขึ้นรูปทู่ลงอย่างรวดเร็ว

ความหนา: วัสดุที่มีความหนามากขึ้นต้องการแรงอัดสูงขึ้น ซึ่งจะส่งผลให้เกิดแรงดึงดูดมากขึ้นต่อโครงสร้างแม่พิมพ์

4.การบำรุงรักษาและการจัดการ

การบำรุงรักษาเชิงป้องกัน (PM): การบำรุงรักษาเชิงป้องกัน หมายถึง การทำความสะอาดอย่างเหมาะสม การตรวจสอบ การลับคมส่วนตัดและส่วนตัดชิ้นงาน รวมถึงการเปลี่ยนชิ้นส่วนที่สึกหรอ (แผ่นรอง, สปริง, พินนำแนว) และการหล่อลื่นเพื่อการบำรุงรักษาทั่วไป เพื่อให้แม่พิมพ์มีอายุการใช้งานยาวนานที่สุด การไม่ทำการบำรุงรักษาเชิงป้องกันจะทำให้ปัญหาเล็กๆ พัฒนาไปสู่หายนะครั้งใหญ่

การจัดเก็บและการจัดการ: การจัดเก็บสินค้าจะต้องได้รับการจัดการอย่างเหมาะสม เพื่อป้องกันสนิมและการขนย้าย เพื่อป้องกันการเกิดรอยบุบ รอยบาก หรือการตกหล่น กระบวนการเปลี่ยนผ่านหรือขนส่งอาจมีค่าใช้จ่ายสูงมากหากสินค้าเกิดความเสียหาย

โหมดความล้มเหลวกำหนด "จุดสิ้นสุดของอายุการใช้งาน":

อายุการใช้งานของแม่พิมพ์ไม่ได้จบลงเพียงเพราะมันไม่สามารถทำงานได้อย่างสมบูรณ์อีกต่อไป แต่หลายครั้งมันหมดอายุการใช้งานทางเศรษฐกิจไปแล้วเมื่อค่าบำรุงรักษามันสูงเกินไป หรือเมื่อคุณภาพของชิ้นส่วนเสื่อมถอยลง โหมดการเกิดความล้มเหลวโดยทั่วไปมีดังนี้:

การสึกหรอ: การสึกกร่อนที่มองเห็นได้ของคมตัดและพื้นผิวที่ใช้ในการขึ้นรูป ทำให้เกิดป้าย (burrs) ความคลาดเคลื่อนของมิติ หรือพื้นผิวชิ้นงานที่ไม่เรียบร้อย

การแตกร้าวจากความเหนื่อยล้า: การเกิดความเหนื่อยล้าจากวงจรสั่นสะเทือนสะสม จนเกิดรอยร้าว ซึ่งในระยะยาวจะทำให้ชิ้นส่วนหลุดออกมา

การเปลี่ยนรูปแบบพลาสติก: การเปลี่ยนรูปของเหล็กแม่พิมพ์ที่ไม่สามารถกลับคืนได้ เกิดจากจุดอ่อนของวัสดุหรือการรับน้ำหนักเกินกำลัง

การแตกร้าวแบบเปราะ: รูปแบบการเกิดความล้มเหลวแบบเปราะ โดยปกติจะเกิดที่คมตัดหรือมุมแหลม

การเกิดกาลลิ่ง (Galling): เป็นปรากฏการณ์การถ่ายโอนและการยึดติดของวัสดุระหว่างแม่พิมพ์กับชิ้นงาน ทำให้เกิดความเสียหายอย่างรุนแรงกับพื้นผิว

ความคาดหวังที่เป็นจริงและมุมมองด้านผลตอบแทนจากการลงทุน (ROI):

⦁ แล้วช่วงเวลาที่ถือว่าปกตินั้นคือเท่าไร? แม้ว่าจะขึ้นอยู่กับปัจจัยที่กล่าวถึงข้างต้นเป็นสำคัญ:

⦁ แม่พิมพ์ตัดเรียบแบบง่ายที่ใช้งานภายใต้สภาวะที่เหมาะสม อาจสามารถผลิตชิ้นงานได้มากกว่า 1 ล้านชิ้น ก่อนที่จะต้องซ่อมบำรุงใหญ่

⦁ แม่พิมพ์แบบโปรเกรสซีฟที่ใช้ขึ้นรูปวัสดุที่ขึ้นรูปยาก (การขึ้นรูปวัสดุที่แข็งกว่า) อาจสามารถใช้งานได้ระหว่าง 100,000 ถึง 500,000 ครั้ง ระหว่างการซ่อมบำรุงใหญ่แต่ละครั้ง

⦁ แม่พิมพ์ที่ใช้ผลิตชิ้นงานจากวัสดุที่กัดกร่อนสูงหรือวัสดุที่มีความแข็งแรงสูงเป็นพิเศษ อาจสามารถใช้งานได้เพียง 50,000 ครั้ง หรือน้อยกว่า ก่อนที่จะต้องให้ความสนใจ

การเพิ่มประสิทธิภาพการลงทุนของคุณ:

อย่ามุ่งเน้นไปที่จำนวนปีที่เป็นไปไม่ได้ ให้เน้นการใช้ประโยชน์สูงสุดจากอายุการใช้งานที่คุณมีอยู่:

1.ลงทุนในคุณภาพ: ลงทุนในคุณภาพ เช่น ออกแบบที่มีคุณภาพและเลือกใช้วัสดุ/การสร้างที่มีคุณภาพ

2.ปรับกระบวนการทำงานให้คล่องตัว: รักษาสภาพเครื่องอัดไฮดรอลิกส์ให้ดี ตั้งค่าให้เหมาะสม และใช้น้ำมันหล่อลื่นอย่างถูกต้อง

3.บำรุงรักษาเชิงป้องกันอย่างเคร่งครัด: การบำรุงรักษาเชิงป้องกันควรได้รับการส่งเสริมและปฏิบัติอย่างจริงจัง

4.ฝึกอบรมบุคลากร: การจัดการแม่พิมพ์ การตั้งค่าและการใช้งานนั้นมีความสำคัญมาก

5.ตรวจสอบคุณภาพชิ้นส่วน: ตรวจสอบตัวชี้วัดการสึกหรอ เช่น ขนาดของเบอร์หรือการเบี่ยงเบนของมิติ เพื่อทำนายการบำรุงรักษา

สรุป:

อายุการใช้งานของแม่พิมพ์ตัดแต่งโลหะไม่สามารถกำหนดไว้ล่วงหน้าได้ ประการหลังนี้เป็นผลโดยตรงจากข้อตัดสินใจที่ได้ถูกกำหนดไว้ในขั้นการออกแบบ การก่อสร้าง การใช้งานและการบำรุงรักษา โดยการศึกษาและจัดการอย่างมีประสิทธิภาพถึงปัจจัยที่กำหนดการสึกหรอและความล้มเหลว ผู้ผลิตแม่พิมพ์สามารถเพิ่มอายุการใช้งานของผลิตภัณฑ์ได้อย่างมาก และสามารถยืดอายุการใช้งานของแม่พิมพ์ต่อไปได้ ชิ้นส่วนที่มีคุณภาพจะถูกผลิตขึ้นด้วยต้นทุนที่ต่ำที่สุด และผลตอบแทนจากการลงทุนทางทุนที่สำคัญนี้จะเพิ่มขึ้น ไม่ใช่ความเป็นอมตะที่มุ่งหวังเป็นหลัก และไม่ใช่เรื่องบังเอิญ แต่เป็นการมุ่งเน้นไปที่ความทนทานสูงสุดที่สามารถคาดการณ์ได้ ซึ่งเกิดจากการทำงานหนักและการควบคุมกระบวนการผลิตและการบำรุงรักษาให้เหมาะสม