Şekillendirmeye dayalı üretim yapan şirketler için soru şudur: bu kalıp kaç kez daha kullanılabilir? Elbette milyon dolarlık bir soru değil (kelimesi kelimesine tabii ki değil!), ama kesinlikle fark yaratır. Ne yazık ki bugüne kadar tek bir basit cevap yoktur. Metal şekillendirme kalıbının ömrü, makul bir şekilde tahmin edilebilen bir ampulün ömrü gibi öngörülebilir değildir. Tek bir sayıyı beklemek gerçekçi değildir, ancak hangi değişkenlere dikkat edilmesi gerektiğinin bilinmesi önemlidir.

Neden Sihirli Bir Sayı Yoktur?

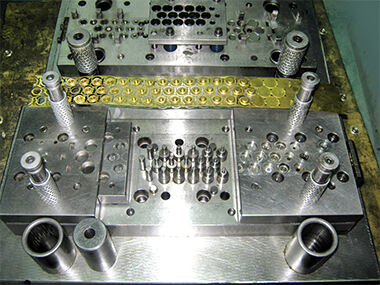

Bir kalıbı donmuş bir nesne değil de binlerce kez bir dakikada en büyük fiziksel baskılar altında çalışan ve steroid alan bir spor yıldızı gibi düşünün. Bunun kullanım süresi şu faktörlerle belirlenir:

1. Kalıp Tasarımı ve Yapısı:

Karmaşıklık: Basit blanking kalıplarında işlenen parçaların ömürleri, genellikle her darbeye birçok karmaşık detay ekleyen progresif kalıp formlarına göre çok daha uzundur. Ne kadar karmaşık olursa, aşınma ve gerilim yoğunlaşmalarının meydana gelebileceği o kadar fazla nokta olur.

Malzeme: Temel olarak kalıp çeliğinin kalitesi ve sertliği (örneğin D2, A2, Karbür takımlar) önemlidir. Belirli bir toleransa kadar sertleştirilmiş yüksek kaliteli çelikler, aşınmaya ve darbelere daha yumuşak/daha düşük sertlikte sertleştirilmiş çeliklere göre çok daha fazla dayanabilir.

Dayanıklılık: Yeterli destekleme, boşluklar, aşınma plakaları ve kaplamaların (örneğin TiN, TiCN, CrN) dikkatli seçimi ile etkili yönlendirme mekanizmalarının kullanımı, önemli parçalarda oluşan gerilimlerin ve aşınmanın azaltılmasında büyük katkı sağlar.

2.Operasyonel Faktörler:

Pres Koşulları: Hizalama hatası, aşırı sehim, yanlış kapalı yükseklik veya kararsız pres, kalıba aşınma ve kırılmalara neden olan aşırı zarar verici enerji uygular.

Dakikadaki Vuruş Sayısı (SPM): Hızlı hız, daha az sürede daha fazla ısı ve darbe döngüsü oluşturur ve bu da aşınma süreçlerini artıran abrazyon ve yorulmaya neden olur.

Yağlama: Bu, kalıp için uygunsa hayati öneme sahip bir faktördür ve uygun yağlama kullanılmalıdır. Ayrıca yağlayıcının kalıba düzenli bir şekilde akması gerekir. Aynı zamanda sürtünmeyi azaltır, soğutur, gallinglemeyi önler ve kalıntıları dışarı atar. Zayıf veya yanlış yağlama, kalıbın erken aşınmasının ciddi bir nedenidir.

Tonaj: Hızın, belirtilen maksimum kapasiteye yakın veya üzerinde olması, kalıbın aşırı yüklenmesine ve oldukça hızlı aşınmasına neden olur.

3. İşlenen Malzeme:

Dayanıklılık ve Sertlik: Yüksek dayanımlı çeliklerin (HSS), gelişmiş yüksek dayanımlı çeliklerin (AHSS) veya sertleştirilmiş malzemelerin preslenmesi, die yüzeylerinde daha fazla aşınmaya neden olur (alüminyum veya yumuşak çelik gibi daha hafif ve yumuşak metallerin preslenmesiyle kıyaslandığında).

Aşındırıcılık: Aşındırıcı ölçeğe sahip malzemeler (örneğin sıcak haddelenmiş çelik) veya daha sert partiküller içeren malzemeler, kesme kenarlarını ve şekillendirme yüzeylerini hızlı bir şekilde köreltme eğilimindedir.

Kalınlık: Daha kalın malzemeler, kalıp yapısında daha fazla gerilime neden olacak şekilde daha fazla tonaj gerektirir.

4.Bakım ve Taşıma:

Önleyici Bakım (PM): Önleyici bakım, maksimum kalıp ömrünü elde etmek için uygun temizlik, muayene, kesme ve kesme bölümlerinin bilenmesi, aşınma parçalarının (padler, yaylar, kılavuz pimleri) değiştirilmesi ve genel bakım için yağlama yapılması işlemlerini kapsar. PM eksikliği, küçük sorunların büyük felaketlere dönüşmesine neden olur.

Depolama ve Taşıma: Paslanmayı önlemek ve malzeme hasarlarını (çizilmeler, ezilmeler veya düşmeler) engellemek için eşyaların uygun şekilde depolanması ve taşınması gerekir. Ürünler zarar gördüğünde, değişim veya taşıma süreci çok maliyetli olabilir.

Arıza Türleri "Ömür Sonunu" Belirler:

Ömür, kalıp tamamen çalışmaz hale gelmediğinde sona ermez; genellikle bakım maliyeti aşırı derecede yüksek olduğunda ya da parçaların kalitesi yeterli düzeyin altına düştüğünde ekonomik ömrü sona erer. Tipik arıza türleri şunlardır:

Aşınma: Kesici kenarların ve şekillendirme yüzeylerinin görünür şekilde aşınması, çapak oluşumuna, boyutsal hatalara veya parçanın yüzey kalitesinin kötüleşmesine neden olur.

Yorulma Çatlaması: Yorulma, gerilim döngüleriyle birikerek çatlamalara ve zamanla parçaların kopmasına neden olur.

Plastik Deformasyon: Kalıp çeliğinin yumuşak noktaları veya aşırı yüklenme nedeniyle kalıcı deformasyona uğramasıdır.

Gevrek Kırılma: Genellikle keskin kenarlar veya köşelerde meydana gelen gevrek kırılma türüdür.

Galling: Kalıp ile iş parçası arasında malzeme geçişi ve yapışma sonucu ciddi yüzey hasarlarına neden olur.

Gerçekçi Beklentiler ve Get Yatırım Oranı (ROI) Perspektifi:

⦁ Normal aralıklar ne olmalıdır? Bu büyük ölçüde yukarıdaki faktörlerin etkisine tabidir:

⦁ Elverişli koşullarda yüksek hacimli basit blanking kalıpları, büyük bir yenilemeden önce 1 milyonun üzerinde ömür sürebilir.

⦁ Zor malzemeleri (daha sert malzemelerin preslenmesi) şekillendiren karmaşık progresif kalıplar, büyük bakım programları arasında 100.000 ila 500.000 çevrim arası ömür sürebilir.

⦁ Çok aşındırıcı veya ultra yüksek dayanımlı malzemeler üreten kalıplar, bakım gerektirmeden sadece 50.000 çevrim veya daha altında ömür sürebilir.

Yatırımınızın En Verimli Kullanımı:

Elde edilemeyen bir yıl miktarına odaklanmak yerine, elde ettiğiniz ömrün içinde mümkün olan en verimli şekilde yararlanmayı planlayın:

1.Kaliteye Yatırım Yapın: Kaliteye yatırım yapın; yani kaliteli tasarım ve kaliteli malzemelere/yapım yöntemlerine yatırım yapın.

2.İşlemi Sadeleştirin: Presin sağlığını koruyun, doğru ayarları ve uygun yağlamayı sağlayın.

3.Katı Bakım Uygulamaları: Önleyici bakımın önemi anlatılmalı ve uygulanmalıdır.

4. Personeli Eğitin: Kalıpların taşınması, ayarlanması ve çalıştırılması çok önemlidir.

5.Metal Kesme Kalitesini İzleyin: Kesici ağız aşınmasını veya ölçü sapmasını gibi aşınma göstergelerini izleyerek bakım zamanlamasını öngörün.

Sonuç:

Bir metal pres kalıbının ömrü baştan belirlenemez. İkinci durum, kalıbın tasarımı, üretimi, kullanımı ve bakımı sırasında verilen kararların doğrudan sonucudur. Aşınma ve kırılma faktörlerini öğrenerek bunlara etkili çözümler geliştirerek kalıp üreticileri ürün kalitesini ve kalıp ömrünü büyük ölçüde artırabilir; bu sayede kaliteli parçalar en düşük maliyetle üretilebilir ve bu kritik sermaye yatırımının getirisi optimize edilebilir. Hedeflenen şey ölümsüzlük değil, süreç kontrolü ve bakım çalışmalarıyla optimize edilmiş ve öngörülebilir bir ömürdür.