Đối với các công ty sản xuất phụ thuộc vào việc dập khuôn, câu hỏi đặt ra là: khuôn dập này còn có thể sử dụng được bao nhiêu lần nữa? Đây có thể không phải là một câu hỏi trị giá một triệu đô la (dĩ nhiên là không theo nghĩa đen!), nhưng chắc chắn điều đó tạo ra sự khác biệt. Cho đến nay, thật không may, không có một câu trả lời đơn giản và duy nhất nào. Tuổi thọ của một khuôn dập kim loại không thể dự đoán được như một bóng đèn có tuổi thọ tương đối dễ dự đoán. Không thực tế để mong đợi một con số duy nhất, nhưng việc nắm rõ các yếu tố ảnh hưởng là rất quan trọng.

Tại Sao Không Có Một Con Số Huyền Bí Nào Cả:

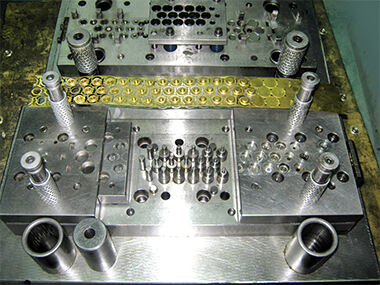

Hãy coi một khuôn dập không phải là một thiết bị cố định mà giống như một ngôi sao thể thao đang dùng thuốc tăng cường và làm việc dưới áp lực vật lý cực lớn hàng nghìn lần mỗi phút. Tuổi thọ của nó phụ thuộc vào các yếu tố sau:

1.Thiết Kế & Cấu Tạo Khuôn Dập:

Độ phức tạp: Các khuôn dập đơn giản thường có tuổi thọ lâu dài hơn nhiều so với các khuôn dập liên hợp có nhiều chi tiết phức tạp được gia công trong mỗi lần dập. Càng phức tạp thì càng có nhiều vị trí dễ bị mài mòn và xuất hiện các điểm tập trung ứng suất.

Vật liệu: Điều cơ bản là chất lượng và độ cứng của thép làm khuôn (ví dụ: D2, A2, insert Carbide). Các loại thép chất lượng cao được tôi luyện đến một độ cứng nhất định có khả năng chống mài mòn và va đập tốt hơn nhiều so với các loại thép mềm/có độ cứng thấp hơn.

Độ bền: Việc áp dụng đầy đủ các bộ phận hỗ trợ, khoảng hở hợp lý, lựa chọn cẩn thận các tấm chống mài mòn và lớp phủ (như TiN, TiCN, CrN) cùng với các cơ chế dẫn hướng hiệu quả sẽ đóng góp lớn vào việc giảm ứng suất và mài mòn ở các bộ phận quan trọng.

2.Yếu tố vận hành:

Điều kiện máy dập: Sai lệch căn chỉnh, độ võng quá mức, chiều cao đóng khuôn không đúng hoặc máy dập không ổn định sẽ tạo ra năng lượng gây tổn hại nghiêm trọng cho khuôn, làm tăng nhanh tình trạng mài mòn và vỡ khuôn.

Số lần đột mỗi phút (SPM): Tốc độ nhanh tạo ra nhiều nhiệt và chu kỳ va đập hơn trong khoảng thời gian ngắn hơn, làm tăng các quá trình mài mòn như trầy xước và mỏi kim loại.

Bôi trơn: Đây là yếu tố quan trọng hàng đầu đối với khuôn trong những trường hợp cần thiết và phải sử dụng chất bôi trơn phù hợp, đồng thời cần có dòng chất bôi trơn chảy đến khuôn liên tục. Chất bôi trơn cũng giúp giảm ma sát, làm nguội, ngăn ngừa hiện tượng dính kim loại (galling) và cuốn trôi các mảnh vụn. Việc bôi trơn không đúng cách hoặc sử dụng sai loại là nguyên nhân nghiêm trọng gây hư hỏng khuôn sớm.

Tải trọng (Tonnage): Sản xuất ở mức tải gần hoặc vượt quá mức tối đa được chỉ định sẽ khiến khuôn nhanh chóng bị mài mòn do quá tải.

3.Vật liệu đang được đột dập:

Độ bền & Độ cứng: Quá trình đột dập các loại thép có độ bền cao (HSS), thép có độ bền cao tiên tiến (AHSS) hoặc vật liệu đã qua tôi luyện sẽ gây mài mòn khuôn nghiêm trọng hơn đáng kể trên bề mặt khuôn (so với việc đột dập các kim loại mềm và nhẹ hơn như nhôm hoặc thép mềm).

Tính mài mòn: Các vật liệu có thang đo mài mòn (ví dụ như thép cán nóng) hoặc chứa các hạt cứng hơn có xu hướng làm cùn các cạnh cắt và bề mặt tạo hình nhanh chóng.

Độ dày: Những vật liệu dày hơn đòi hỏi lực tấn cao hơn, gây ra nhiều áp lực lên cấu trúc khuôn.

4.Bảo trì & Vận chuyển:

Bảo trì phòng ngừa (PM): Bảo trì phòng ngừa bao gồm việc vệ sinh đúng cách, kiểm tra, mài sắc các bộ phận cắt và cắt đứt, thay thế các bộ phận mòn (đệm, lò xo, chốt dẫn hướng) và thực hiện bôi trơn bảo trì định kỳ để đạt được tuổi thọ khuôn tối đa. Việc thiếu bảo trì định kỳ sẽ khiến những vấn đề nhỏ trở thành thảm họa lớn.

Lưu trữ & Vận chuyển: Việc lưu trữ sản phẩm phải được thực hiện cẩn thận để tránh gỉ sét và hư hại trong quá trình vận chuyển, tránh trầy xước, móp méo hoặc rơi rớt. Quy trình thay đổi hoặc vận chuyển có thể rất tốn kém khi sản phẩm bị hư hỏng.

Các dạng hư hỏng xác định "thời điểm hết tuổi thọ":

Tuổi thọ của khuôn không chỉ kết thúc khi nó hoàn toàn ngừng hoạt động; mà nhiều lần nó đã trở nên lỗi thời về mặt kinh tế khi chi phí bảo trì quá đắt đỏ, hoặc khi chất lượng các bộ phận bị xuống cấp. Các dạng hư hỏng điển hình bao gồm:

Mài mòn: Bề mặt cắt và bề mặt tạo hình bị mài mòn rõ rệt, dẫn đến phát sinh ba via, sai lệch kích thước hoặc bề mặt sản phẩm xấu.

Nứt do mỏi: Hiện tượng mỏi kim loại tích tụ do chu kỳ ứng suất gây ra các vết nứt, theo thời gian dẫn đến tình trạng bong tróc mảnh.

Biến dạng dẻo: Thép khuôn bị biến dạng vĩnh viễn do các điểm mềm hoặc quá tải.

Bong mẻ giòn: Dạng hư hỏng giòn, thường xảy ra ở các cạnh sắc hoặc góc nhọn.

Dính (Galling): Là hiện tượng vật liệu bị chuyển dịch và bám dính giữa khuôn và phôi, dẫn đến hư hại nghiêm trọng trên bề mặt.

Kỳ vọng thực tế và góc nhìn về ROI:

⦁ Vậy thì các khoảng giá trị bình thường là gì? Mặc dù phần lớn phụ thuộc vào ảnh hưởng của các yếu tố nêu trên:

⦁ Các khuôn dập đơn giản với khối lượng cao trong điều kiện thuận lợi có thể đạt tới hơn 1 triệu lần trước khi cần đại tu lớn.

⦁ Các khuôn dập liên hợp phức tạp đóng dập các vật liệu khó (dập vật liệu cứng hơn) có thể kéo dài từ 100.000 đến 500.000 chu kỳ giữa các lần bảo trì lớn.

⦁ Các khuôn dập tạo ra vật liệu mài mòn cao hoặc vật liệu siêu bền có thể chỉ kéo dài được 50.000 chu kỳ hoặc ít hơn trước khi cần bảo trì.

Tối đa hóa khoản đầu tư của bạn:

Thay vì tập trung vào một số năm không thể đạt được, hãy lập kế hoạch để tận dụng tối đa quãng đời bạn có được:

1. Đầu tư vào chất lượng: Đầu tư vào chất lượng; ví dụ, đầu tư vào thiết kế chất lượng và vật liệu/xây dựng chất lượng.

2. Tối ưu hóa quy trình: Duy trì sức khỏe máy dập, cài đặt đúng cách và bôi trơn lý tưởng.

3. Bảo trì định kỳ nghiêm ngặt: Bảo trì phòng ngừa cần được thực hiện thường xuyên và nhất quán.

4. Đào tạo nhân viên: Việc vận hành khuôn dập, lắp đặt và vận hành rất quan trọng.

5. Giám sát chất lượng phụ tùng: Theo dõi các chỉ số mài mòn như kích thước ba via hoặc độ lệch kích thước để dự đoán bảo trì.

Kết luận:

Tuổi thọ của khuôn dập kim loại không thể xác định trước được. Tuổi thọ này là hệ quả trực tiếp của những quyết định đã được đưa ra trong thiết kế, chế tạo, sử dụng và bảo trì khuôn. Bằng cách nghiên cứu và xử lý hiệu quả các yếu tố quyết định mài mòn và hư hỏng, nhà sản xuất khuôn có thể gia tăng đáng kể tuổi thọ sản phẩm, khuôn có thể được tiếp tục sử dụng, các chi tiết chất lượng sẽ được sản xuất với chi phí thấp nhất và tỷ suất hoàn vốn (ROI) của khoản đầu tư vốn quan trọng này sẽ được tối ưu. Mục tiêu không phải là đạt được sự bất tử cho khuôn, cũng không phải để tuổi thọ tối ưu phụ thuộc vào may mắn, mà là đạt được một tuổi thọ có thể dự đoán được thông qua việc tối ưu hóa bằng công sức trong kiểm soát quy trình và bảo trì.