စတမ်ပ်ခြင်းအပေါ် မှီခိုနေရသည့် ထုတ်လုပ်ရေးကုမ္ပဏီများအတွက် မေးခွန်းမှာ- ဒိုင်ကို အသုံးပြုနိုင်သေးသည့် အကြိမ်ရေ ဘယ်နှစ်ကြိမ်ရှိသေးသနည်း။ ဒါသည် သန်းချီငွေကိစ္စတော့ မဟုတ်ပေမယ့် (သို့တည်းမဟုတ် အကြိမ်ရေ) သိသာထင်ရှားစွာ ကွာခြားမှုတစ်ခုဖြစ်စေပါသည်။ ယခုအချိန်ထိ ကံမကောင်းစွာပင် တစ်ခုတည်းသော ရိုးရှင်းသောအဖြေတစ်ခုမှ မရှိသေးပါ။ မီတယ်စတမ်ပ်ဒိုင်၏ ဝန်ဆောင်မှုသက်တမ်းသည် မီးလုံးတစ်လုံးကဲ့သို့ ကြိုတင်ခန့်မှန်းနိုင်သော သက်တမ်းကို မပေးနိုင်ပါ။ တစ်ခုတည်းသော နံပါတ်ကို မျှော်လင့်ခြင်းသည် မလွယ်ကူပါ။ သို့ရာတွင် ဘယ်လို ပြောင်းလဲမှုများကို အဓိကထားရမလဲဆိုတာကို နားလည်ခြင်းမှာ အရေးကြီးပါသည်။

မှုန်းချမ်းသော နံပါတ်တစ်ခု မရှိသည့်အကြောင်းရင်းမှာ-

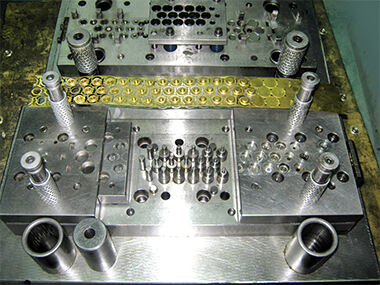

ဒိုင်ကို အောက်ခံပစ္စည်းတစ်ခုအဖြစ် မဟုတ်ဘဲ စတီးရွိုက်ခြင်းအားကစားကြေးစားတစ်ဦးနှင့် တစ်မိနစ်လျှင် ထောင်ချီသော ကြိမ်ရေအသုံးပြုနေသည့် အကြမ်းခံနိုင်သော ဖိနှိပ်မှုများအောက်တွင် စဉ်းစားပါ။ ဒီလိုမျိုး၏ သက်တမ်းကို အောက်ပါအချက်များက သက်ရောက်ပါသည်-

၁။ ဒိုင်ဒီဇိုင်းနှင့် တည်ဆောက်မှု-

ရှုပ်ထွေးမှု- တစ်ခုလုံး ပြတ်တောက်သော ပုံစံတွင် ရိုးရှင်းသော ပုံစံများကို အသုံးပြုခြင်းသည် တစ်ချက်ချက်တင် ရှုပ်ထွေးသော ပုံစံများကို အသုံးပြုခြင်းထက် ပိုမိုကြာရှည်စွာ အသုံးပြုနိုင်ပါသည်။ ပိုမိုရှုပ်ထွေးလေလေ၊ ထိုပုံစံများသည် အသုံးမပြုနိုင်သော နေရာများနှင့် ဖိအားများစွာ ဖြစ်ပေါ်စေသော နေရာများကို ပိုမိုများပြားစေလေလေ ဖြစ်ပါသည်။

ပစ္စည်းများ- အခြေခံအားဖြင့် ကိရိယာများ၏ အရည်အသွေးနှင့် ခိုင်မာမှုတို့သည် တူညီသော ပစ္စည်းများဖြစ်သော (ဥပမာ D2၊ A2၊ ကာဘိုက်ဒ် ထည့်သွင်းမှုများ) အတွက် အရေးကြီးပါသည်။ အဆင့်မြင့် ကျော်ကြီးများကို တိကျသော အတိုင်းအတာအထိ ခိုင်မာစေပါသည်။ ထို့ကြောင့် ပိုမိုခိုင်မာသော သို့မဟုတ် နိမ့်ပါးသော ကျော်ကြီးများနှင့် နှိုင်းယှဉ်ပါက ပိုမိုကြာရှည်စွာ ခံနိုင်ရည်ရှိပါသည်။

ခိုင်ခံ့မှု- လုံလောက်သော အထောက်အပံ့၊ အကွာအဝေးများ၊ ခံနိုင်ရည်ရှိသော ပြားများနှင့် အလ пок်များ (ဥပမာ TiN၊ TiCN၊ CrN) ကို ဂရုတစိုက်ရွေးချယ်ခြင်းနှင့် ထိရောက်သော လမ်းကြောင်းများကို အသုံးပြုခြင်းသည် အရေးကြီးသော အစိတ်အပိုင်းများတွင် ဖိအားနှင့် ခံနိုင်ရည်ကို များပြားစေရန် အထောက်အကူဖြစ်စေပါသည်။

2. လည်ပတ်မှုဆိုင်ရာ အချက်များ-

ပြင်ပုံစံမမှန်မှု- မတူညီသော တပ်ဆင်မှု၊ အလွန်အကျွံ ခွဲခြားမှု၊ မှားယွင်းသော ပိတ်ထားသော အမြင့် သို့မဟုတ် မတည်ငြိမ်သော ပြင်ပုံစံများကြောင့် ပုံစံများကို ချိုးဖောက်နိုင်သော စွမ်းအင်များကို ဖြစ်ပေါ်စေပါသည်။ ထိုစွမ်းအင်များကြောင့် ပုံစံများ ခံနိုင်ရည်မရှိတော့ခြင်းနှင့် ပျက်စီးခြင်းများကို ဖြစ်ပေါ်စေပါသည်။

စတုက်ပ် ပါမိနစ် (SPM) - အမြန်နှုန်းမြင့်တင်ခြင်းသည် အပူနှင့် ထိခိုက်မှု စက်ဝန်းများကို ပိုမိုနည်းပါးသော အချိန်အတွင်း ဖန်တီးပေးသောကြောင့် အက်စ်ကွဲခြင်းနှင့် ပင်ပန်းနွမ်းနယ်မှုကဲ့သို့သော စားသုန်းဖြစ်စဉ်များကို မြှင့်တင်ပေးသည်။

ဆီလူးပေးခြင်း - အသုံးပြုနိုင်သောနေရာတွင် ပုံသွင်းတံဆိပ်အတွက် အသက်ကဲ့သို့အရေးပါပြီး သင့်လျော်သော ဆီလူးပေးခြင်းကို အသုံးပြုရမည်ဖြစ်ပြီး ပုံသွင်းတံဆိပ်သို့ ဆီလူးပေးရေးကို ပုံမှန်စီးဆင်းမှုရှိရမည်ဖြစ်သည်။ အထူးသဖြင့် ပွတ်တိုက်မှုကိုလျော့နည်းစေပြီး အေးစေခြင်း၊ ပွတ်တိုက်မှုကြောင့်ဖြစ်သော ပျက်စီးမှုကို ကာကွယ်ပေးခြင်းနှင့် အမှုန့်အမှိုက်များကို ဖယ်ရှားပေးခြင်းတို့ကို ပြုလုပ်ပေးသည်။ ဆီလူးပေးမှုမလုံလောက်ခြင်း သို့မဟုတ် မှားယွင်းစွာ ဆီလူးပေးခြင်းသည် ပုံသွင်းတံဆိပ်ကို စောစီးစွာ မွဲယွင်းစေသော အဓိကပြဿနာတစ်ခုဖြစ်သည်။

တန်ချိန် - အများဆုံးတန်ချိန်နှုန်းအနီး သို့မဟုတ် အထက်တွင် ထုတ်လုပ်ခြင်းသည် ပုံသွင်းတံဆိပ်ကို အလွန်အကျွံတင်လွန်းသောကြောင့် ပုံသွင်းတံဆိပ်ကို အမှန်အကန် စားသုန်းဖြစ်စေသည်။

၃။ ပုံသွင်းနေသောပစ္စည်း -

ခွန်အားနှင့် ခက်ခဲမှု - အမြင့်စားသံမဏိ (HSS)၊ တိုးတက်သောအမြင့်စားသံမဏိ (AHSS) သို့မဟုတ် ခက်ခဲသောပစ္စည်းများကို ပုံသွင်းခြင်းသည် ပုံသွင်းတံဆိပ်၏ မျက်နှာပြင်များတွင် ပုံသွင်းတံဆိပ်ကို အများအပြားစားသုန်းဖြစ်စေသည် (ပိုမိုနူးညံ့သော သတ္တုများဖြစ်သော အလူမီနီယမ် သို့မဟုတ် ပုံမှန်သံမဏိကို ပုံသွင်းခြင်းနှင့် နှိုင်းယှဉ်ပါက)။

ချေမှုနှုန်း - ချေစက်ကိရိယာ အမျိုးအစားရှိပစ္စည်းများ (ဥပမာ - မီးပူဖြင့် ပြုလုပ်ထားသော သံမဏိ) သို့မဟုတ် ပိုမိုခက်ခဲသော အစိတ်အပိုင်းများပါဝင်မှုကြောင့် ဖြတ်တံနှင့် ပုံဖော်မျက်နှာပြင်များကို အမြန်ပျက်စီးစေတတ်သည်။

ထုထည် - ထုထည်ပိုရှိသော ပစ္စည်းများသည် ပိုမိုသော တန်ချိန်ကို လိုအပ်ပြီး တံဆိပ်တပ်ခြင်း ဖွဲ့စည်းပုံကို ပိုမိုဖိအားပေးသည်။

4.ထိန်းသိမ်းခြင်းနှင့် ကိုင်တွယ်ခြင်း-

ကြိုတင် ထိန်းသိမ်းခြင်း (PM) - ကြိုတင်ထိန်းသိမ်းခြင်းတွင် ဖြတ်တံနှင့် ဖြတ်ထုတ်သည့် အပိုင်းများကို သင့်တော်စွာ သန့်ရှင်းရေးပြုလုပ်ခြင်း၊ စစ်ဆေးခြင်း၊ ဖျော့ခြင်း၊ အစားထိုးနိုင်သော အစိတ်အပိုင်းများ (ပက်ကေ့စ်၊ ဆပ်ပင်များ၊ လမ်းညွှန်မှင်ပြားများ) ကို အစားထိုးခြင်းနှင့် တံဆိပ်တပ်ခြင်းအသက်အရှည်ကို အများဆုံးရရှိရန် သေးငယ်သော ထိန်းသိမ်းမှုများကို ပြုလုပ်ခြင်းတို့ ပါဝင်သည်။ PM မပြုလုပ်မှုကြောင့် သေးငယ်သော ပြဿနာများမှာ အဓိက ပြဿနာများအဖြစ်သို့ ပြောင်းလဲသွားနိုင်သည်။

သိမ်းဆည်းခြင်းနှင့် ကိုင်တွယ်ခြင်း - ပစ္စည်းများကို သိမ်းဆည်းခြင်းကို ချေးခြင်းမှ ကာကွယ်ရန်နှင့် ကိုင်တွယ်ခြင်းကို နှစ်ခြင်း၊ ပုံပျက်ခြင်း သို့မဟုတ် ပြုတ်ကျခြင်းတို့မှ ကာကွယ်ရန် ကိုင်တွယ်ရမည်ဖြစ်သည်။ ထုတ်ကုန်များ ပျက်စီးသွားပါက အစားထိုးခြင်း သို့မဟုတ် သယ်ယူပို့ဆောင်ရေး လုပ်ငန်းစဉ်များသည် ငွေကြေးအရ အများအပြား ကုန်ကျမည်ဖြစ်သည်။

ပျက်စီးမှုပုံစံများက "သက်တမ်းကုန်ဆုံးမှု" ကို ဆုံးဖြတ်ပေးသည်-

သေဆုံးခြင်းမရှိဘဲ အလုပ်မလုပ်တော့သည့်အချိန်တွင် အသက်မပြတ်တော့ပါ။ ထိန်းသိမ်းရေးစရိတ်များ မတတ်နိုင်သည့်အထိ များပြားလာသည့်အခါ သို့မဟုတ် အစိတ်အပိုင်းများ၏ အရည်အသွေး ထိခိုက်သွားသည့်အခါတွင် အများအားဖြင့် စီးပွားရေးအရ အသက်မပြတ်တော့ပါ။ ပျက်စီးမှု၏ အများပြည်သုံး ပုံစံများမှာ-

စားခြင်း- ဓားထိပ်များနှင့် ပုံသဏ္ဍာန်ပြင်များတွင် မြင်တွေ့နိုင်သော စားခြင်းကြောင့် အစွန်းများ၊ အရွယ်အစားမတိကျမှုများ သို့မဟုတ် အစိတ်အပိုင်းများ၏ မျက်နှာပြင်အရည်အသွေး ဆိုးရွားလာခြင်း။

ပင်ပန်းခြင်းကြောင့် ကွဲခြင်း- ဖိအားစက်ဝန်းများကြောင့် ပင်ပန်းမှုများ တည်ဆောက်ပြီး ကွဲပြားမှုများကို ဖြစ်ပေါ်စေပြီး အချိန်ကြာလာသည်နှင့်အမျှ အပိုင်းများ ကွဲပြားသွားစေသည်။

ပလပ်စတစ်ပုံစံပျက်ခြင်း- ပျော့နေသောနေရာများ သို့မဟုတ် ဖိအားများလွန်ကဲမှုကြောင့် အမြဲတမ်းပျက်စီးသွားသော သံမဏိပုံစံပျက်ခြင်း။

ချောက်ချားခြင်း- ပျက်စီးမှု၏ ချောက်ချားသောပုံစံ၊ အများအားဖြင့် ထက်ထက်မြက်မြက်အစွန်းများ သို့မဟုတ် ထက်ထက်မြက်မြက်ထောင့်များတွင်။

ကပ်ခြင်း- ပိုင်းခြင်းနှင့် ပစ္စည်းများကို ပိုင်းခြင်းသည် မော်ဒယ်နှင့် အလုပ်လုပ်နေသောအစိတ်အပိုင်းကြားတွင် ဖြစ်ပြီး မျက်နှာပြင်ပျက်စီးမှုကို ဖြစ်ပေါ်စေသည်။

လက်တွေ့ဆန်သော မျှော်လင့်ချက်များနှင့် ROI အမြင်-

⦁ ထိုတို့နောက် ပုံမှန်အကျယ်အဝန်းများမှာ အဘယ်နည်း။ အထက်ဖော်ပြပါ အချက်များ၏ သက်ရောက်မှုများကို အများအားဖြင့် ခံရရှိနေရသော်လည်း-

⦁ အဆင်ပြေသော အခြေအနေများတွင် ရိုးရှင်းသော အများအားဖြင့် ပိတ်ဆို့မှုများသည် အတန်ကြီးမားစွာ ပြန်လည်ပြုပြင်မှုမပြုလုပ်မီ ၁ သန်းထက်ပို၍ ရရှိနိုင်ပါသည်။

⦁ ပို၍ခက်ခဲသော ပစ္စည်းများကို တံဆိပ်ချုပ်သော ရှုပ်ထွေးသော တိုးတက်မှုများသည် အဓိက လုပ်ငန်းစဉ်များကြားတွင် ၁၀၀,၀၀၀ မှ ၅၀၀,၀၀၀ အထိ အကြိမ်ရှိနိုင်ပါသည်။

⦁ အတော်လေး တိုက်စားတတ်သော သို့မဟုတ် အလွန်အမင်း အားကောင်းသော ပစ္စည်းများကို ဖန်တီးသော တံဆိပ်များသည် အာရုံစိုက်ရန် လိုအပ်မှုရှိမီ ၅၀,၀၀၀ အကြိမ် သို့မဟုတ် ထိုထက်နည်းပါးနိုင်ပါသည်။

သင့်ရင်းနှီးမြှုပ်နှံမှုကို အများဆုံးဖြစ်အောင်လုပ်ပါ-

နှစ်ပေါင်းများစွာရယူရန် မဖြစ်နိုင်သော ပမာဏအပေါ် အာရုံစိုက်ခြင်းထက် သင့်အားရရှိသော ဘဝမှ အရာရာကို အများဆုံးယူဆောင်ခြင်းကို ပရိုဂရမ်လုပ်ပါ။

1. အရည်အသွေးအတွက် ရင်းနှီးမြှုပ်နှံပါ။ ဥပမာ- ဒီဇိုင်းအရည်အသွေးနှင့် အရည်အသွေးပစ္စည်းများ/တည်ဆောက်မှုအတွက် ရင်းနှီးမြှုပ်နှံပါ။

2. လုပ်ငန်းစဉ်ကို တိုးတက်စေပါ။ ဖိအားကျန်းမာရေး၊ သင့်တော်သော ဆက်တင်များနှင့် စံပြ ဆီလျော့ပေးခြင်းတို့ကို ထိန်းသိမ်းပါ။

3. တင်းကျပ်သော PM- ကာကွယ်ရေး ထိန်းသိမ်းမှုကို ဟောပြောနှင့် လက်တွေ့ကျင့်သုံးသင့်ပါသည်။

4. ဝန်ထမ်းများကို သင်ကြားပေးခြင်း- တံဆိပ်များကို ကိုင်တွယ်ခြင်း၊ ဆက်လက်ထားခြင်းနှင့် လည်ပတ်မှုသည် အလွန်အရေးကြီးပါသည်။

၅။ ပါတ်အရည်အသွေးကိုစောင့်ကြည့်ပါ- ပြုပြင်ထိန်းသိမ်းမှုကိုကြိုတင်ခန့်မှန်းရန် အစွန်းအထင်းအရွယ်အစား သို့မဟုတ် အရွယ်အစားဆိုင်ရာ လွဲချော်မှုကဲ့သို့သော အမှတ်အသားများကိုစောင့်ကြည့်ပါ။

အဆုံးသတ်:

သတ္တုတံဆိပ်ခေါင်း၏ သက်တမ်းကိုကြိုတင်ဆုံးဖြတ်၍ မရနိုင်ပါ။ နောက်ပိုင်းတွင် ဖြစ်ပေါ်လာသောအကျိုးဆက်မှာ ပုံစံထုတ်လုပ်မှု၊ တည်ဆောက်မှု၊ အသုံးပြုမှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုတို့တွင် ဆုံးဖြတ်ချက်များအရ ဖြစ်ပေါ်လာသည်။ အသုံးပြုမှုနှင့် ပျက်စီးမှုကိုဆုံးဖြတ်သည့်အချက်များကို လေ့လာခြင်းနှင့် ထိရောက်စွာဖြေရှင်းခြင်းအားဖြင့် တံဆိပ်ခေါင်းပြုလုပ်သူများသည် ထုတ်ကုန်အသက်တာကို အများအားဖြင့် တိုးမြှင့်နိုင်ပြီး တံဆိပ်ခေါင်း၏ သက်တမ်းကိုဆက်လက်တိုးမြှင့်နိုင်မည်ဖြစ်ပြီး အရည်အသွေးပိုင်းဖြတ်ထားသော ပါတ်များကို အနိမ့်ဆုံးစရိတ်ဖြင့် ထုတ်လုပ်နိုင်မည်ဖြစ်ပါသည်။ ထို့အပြင် အရေးကြီးသော မူလရင်းနှီးမြှုပ်နှံမှု၏ အမြတ်အစွန်းကို တိုးတက်စေမည်ဖြစ်ပါသည်။ အသေမသတ်နိုင်သောအရာကို မျှော်လင့်ခြင်းမဟုတ်ဘဲ လုပ်ငန်းစဉ်ထိန်းညွှန်းမှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုတို့တွင် ကြိုးစားအားထုတ်ခြင်းဖြင့် အကောင်းဆုံးရရှိနိုင်သော သက်တမ်းကို ကြိုတင်ခန့်မှန်းနိုင်သော သက်တမ်းအား မျှော်လင့်ခြင်းဖြစ်ပါသည်။

အကြောင်းအရာများ

- မှုန်းချမ်းသော နံပါတ်တစ်ခု မရှိသည့်အကြောင်းရင်းမှာ-

- ၁။ ဒိုင်ဒီဇိုင်းနှင့် တည်ဆောက်မှု-

- 2. လည်ပတ်မှုဆိုင်ရာ အချက်များ-

- ၃။ ပုံသွင်းနေသောပစ္စည်း -

- ပျက်စီးမှုပုံစံများက "သက်တမ်းကုန်ဆုံးမှု" ကို ဆုံးဖြတ်ပေးသည်-

- လက်တွေ့ဆန်သော မျှော်လင့်ချက်များနှင့် ROI အမြင်-

- သင့်ရင်းနှီးမြှုပ်နှံမှုကို အများဆုံးဖြစ်အောင်လုပ်ပါ-

- အဆုံးသတ်: