Dla przedsiębiorstw produkcyjnych, które zależą od procesów tłoczenia, pytanie brzmi: ile jeszcze razy można użyć tej matrycy? Może to nie jest pytanie wartego miliona dolarów (oczywiście nie dosłownie!), ale z pewnością ma znaczenie. Niestety, do tej pory nie ma jednej, prostej odpowiedzi. Żywotność matrycy do tłoczenia metali jest nieprzewidywalna, w przeciwieństwie do żarówki, której żywotność jest w miarę przewidywalna. Nie da się oczekiwać jednej liczby, ale posiadanie wiedzy na temat zmiennych wpływających na to ma znaczenie.

Dlaczego nie ma jednej cudownej liczby:

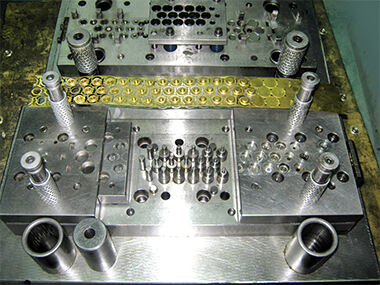

Traktuj matrycę nie jako zastygły instrument, lecz jako gwiazdę sportową na sterydach, pracującą pod ogromnym naprężeniem fizycznym tysiące razy na minutę. Przewidywalna długość jej żywotności zależy od:

1. Projektowanie i konstrukcja matrycy:

Złożoność: Puste blachy w matrycach prostych ogólnie mają znacznie dłuższą żywotność w porównaniu do matryc wielostanowiskowych z wieloma złożonymi cechami na każdy uderz. Im bardziej złożona konstrukcja, tym więcej miejsc, które mogą się zużywać oraz miejsc, gdzie mogą powstawać koncentracje naprężeń.

Materiał: Podstawowym czynnikiem jest jakość i twardość stali narzędziowej (np. D2, A2, wstawki z węglika spiekanego). Stale wysokiej klasy, utwardzane do określonego tolerancji, znacznie lepiej wytrzymują zużycie i uderzenia niż miększe/stale o niższej twardości.

Wydolność: Zastosowanie odpowiedniego wsparcia, luzów, roztropny dobór płyt ślizgowych i powłok (takich jak TiN, TiCN, CrN) oraz skutecznych mechanizmów prowadzenia znacząco wpływa na zmniejszenie naprężeń i zużycia ważnych części.

2.Czynniki eksploatacyjne:

Warunki prasy: Niewspółosiowość, nadmierne ugięcie, nieprawidłowa wysokość zamknięcia lub niestabilna prasa przyczyniają się do powstania ekstremalnej energii uszkadzającej matrycę, co znacznie przyczynia się do jej zużycia i pęknięć.

Uderzenia na minutę (SPM): Wysoka prędkość powoduje dodatkowe nagrzewanie i zwiększa liczbę cykli obciążenia w krótszym czasie, co przyspiesza procesy zużycia, takie jak ścieranie i zmęczenie.

Smarowanie: Jest to kluczowy czynnik dla matryc, gdzie stosuje się odpowiednie smarowanie, a także zapewnia się regularny dopływ środka smarnego do matrycy. Obniża ono tarcie, chłodzi, eliminuje zgrzanie i usuwa zanieczyszczenia. Niewystarczające lub niewłaściwe smarowanie stanowi poważny problem prowadzący do szybkiego zużycia matrycy.

Tonaż: Produkcja z prędkością bliską lub przekraczającą maksymalne dopuszczalne obciążenie powoduje szybkie zużycie matrycy, ponieważ jest ona przeciążona.

3.Materiał poddawany tłoczeniu:

Wytrzymałość i twardość: Tłoczenie stali o wysokiej wytrzymałości (HSS), zaawansowanej stali o wysokiej wytrzymałości (AHSS) lub materiałów utwardzonych prowadzi do znacznie większego zużycia matrycy na jej powierzchniach (w porównaniu do tłoczenia lżejszych i miększych metali, takich jak aluminium czy stal konstrukcyjna).

Ścierność: materiały o właściwościach ściernych (np. stal walcowana na gorąco) lub zawierające twarde cząstki szybko tępią krawędzie tnące i powierzchnie formujące.

Grubość: Materiały o większej grubości wymagają większego tonażu, co powoduje większe obciążenie konstrukcji matrycy.

4. Konserwacja i obsługa:

Konserwacja prewencyjna (PM): Konserwacja prewencyjna obejmuje odpowiednie czyszczenie, inspekcję, ostrzenie części tnących i przecinających, wymianę zużytych elementów (pady, sprężyny, kołki prowadzące) oraz ogólną konserwację smarną w celu osiągnięcia maksymalnej trwałości matrycy. Brak konserwacji prowadzi do przeradzania się drobnych problemów w poważne katastrofy.

Magazynowanie i obsługa: Przechowywanie elementów należy realizować w sposób zapobiegający powstawaniu rdzy oraz uszkodzeniom takim jak zadziory, wgniecenia czy upuszczenie. Proces zmiany lub transportu może być bardzo kosztowny, gdy produkty ulegną uszkodzeniu.

Tryby uszkodzeń determinują „koniec życia":

Żywotność matrycy nie kończy się wtedy, gdy przestaje ona całkowicie działać; często staje się nieopłacalna pod względem ekonomicznym, gdy koszty utrzymania są zbyt wysokie lub gdy jakość wytwarzanych części ulegnie pogorszeniu. Typowe tryby uszkodzeń to:

Zużycie: Widoczne ścieranie się krawędzi tnących i powierzchni formujących, prowadzące do postrzałów, niedokładności wymiarowych lub niewłaściwego wykończenia powierzchni części.

Pękanie zmęczeniowe: Zmęczenie powstaje w wyniku cykli naprężenia i prowadzi do powstawania pęknięć, które z czasem powodują odpadanie fragmentów.

Deformacja plastyczna: Odkształcenie stali matrycowej jest trwałe i wynika z miękkich miejsc lub przeciążeń.

Kruszenie się kruche: Kruche tryby uszkodzenia, zazwyczaj na ostrych krawędziach lub narożach.

Zgrzanie (Galling): Jest to przenikanie i przyleganie materiału między matrycą a obrabianym przedmiotem, co prowadzi do poważnych uszkodzeń powierzchni.

Realistyczne oczekiwania i perspektywa zwrotu z inwestycji (ROI):

⦁ Jakie zatem są normalne zakresy? Mimo że w dużej mierze zależą one od wpływu wymienionych powyżej czynników:

⦁ Proste matryce tłocznikowe o dużej wydajności w korzystnych warunkach mogą osiągnąć 1 mln. + cykli zanim będzie wymagana gruntowna modernizacja.

⦁ Złożone matryce prześcigowe tłoczące materiały trudne do obróbki (tłoczenie twardszych materiałów) mogą działać od 100 000 do 500 000 cykli między kolejnymi dużymi pracami serwisowymi.

⦁ Matryce produkujące bardzo ścierne lub ultra-wysokowytrzymałe materiały mogą działać jedynie 50 000 cykli lub mniej zanim będzie wymagana interwencja.

Maksymalizacja inwestycji:

Zamiast koncentrować się na niemożliwym do osiągnięcia okresie wielu lat, skup się na maksymalnym wykorzystaniu czasu, który masz do dyspozycji:

1.Inwestuj w jakość: Inwestuj w jakość; tzn. inwestuj w projekt o wysokiej jakości oraz w materiały/konstrukcję o wysokiej jakości.

2.Optymalizuj proces: Utrzymuj zdrowie prasy, prawidłowe ustawienia oraz idealne smarowanie.

3.Surowa konserwacja preventywna: Konserwację preventywną należy promować i realizować.

4. Szkolenie personelu: Obsługa matryc, ich ustawianie oraz eksploatacja mają kluczowe znaczenie.

5. Monitorowanie jakości części: Monitoruj wskaźniki zużycia, takie jak wielkość zadziorów lub dryft wymiarów, aby przewidywać konieczność konserwacji.

Podsumowanie:

Żywotność matrycy do tłoczenia metalu nie może być ustalona z góry. Jest ona bezpośrednim skutkiem decyzji podjętych na etapie jej projektowania, budowy, użytkowania i konserwacji. Poprzez poznawanie i skuteczne rozwiązywanie czynników decydujących o zużyciu i uszkodzeniach, producenci matryc mogą znacznie wydłużyć żywotność produktu, uzyskując tym samym dłuższą trwałość matryc oraz produkcję jakościowych części przy najniższych kosztach, co zwiększa zwrot z tego kluczowego inwestycji kapitałowej. Nie dąży się tu tyle do nieśmiertelności, co do osiągnięcia nie przypadkowej, lecz przewidywalnej optymalnej długości żywotności, wynikającej z wypracowanych metod regulacji procesu i konserwacji.