Co to jest precyzyjny maszyna do wycinania?

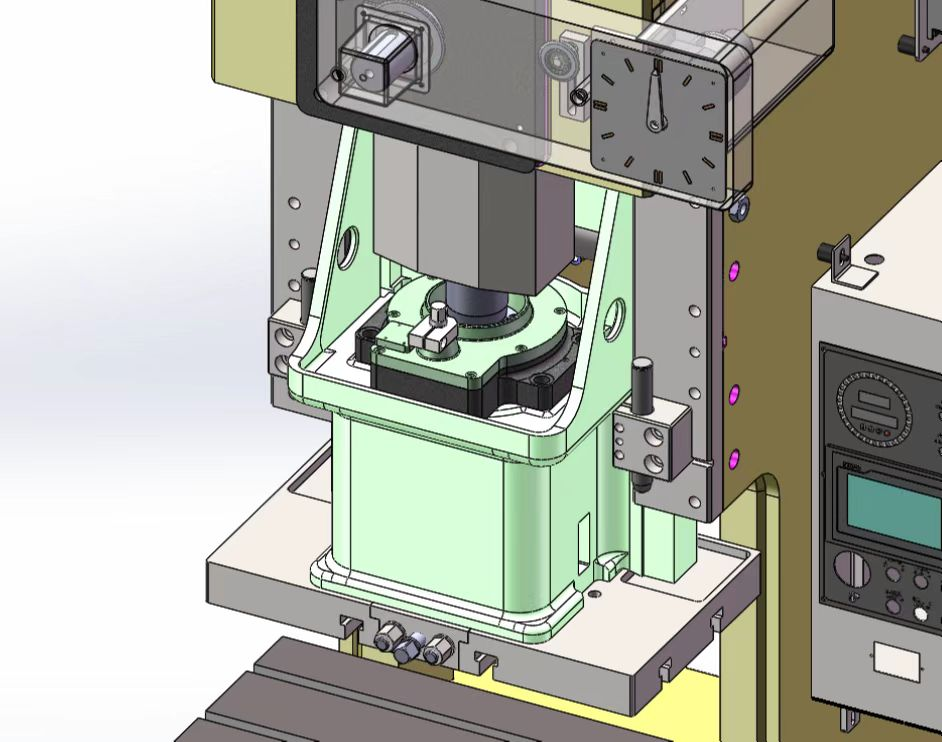

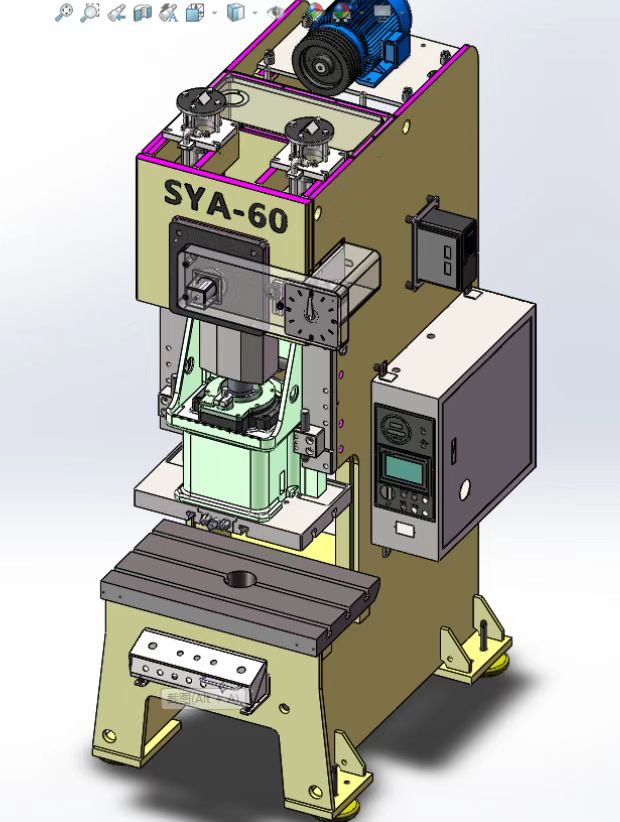

Precyzyjny wiertarko-rynnowarkowy pras jest nowoczesnym maszyną do formowania, zaprojektowanym do precyzyjnego wycinania metalu. Wykorzystuje techniki plastycznego formowania i cięcia, osiągając wysoką dokładność wymiarową, gładkie powierzchnie cięcia oraz możliwość tworzenia złożonych kształtów w jednym procesie wycinania. Precyzyjne prasy rynnowarskie są szeroko stosowane w produkcji masowej w różnych branżach, w tym w przemyśle samochodowym, motocyklowym, elektrodomowym, biurowym, narzędzi ręcznych, metalurgii, elektronice i innych. Te prasy mogą być również integrowane z automatycznymi karmicielami, aby ułatwić linie produkcyjne z automatyką.

1. przegląd

1.1 Precyzyjny Pras Rynnowarski: Wysokowydajna maszyna zdolna do precyzyjnego formowania, która wykorzystuje kombinację plastycznej deformacji i technik cięcia, aby produkować elementy o doskonałej dokładności wymiarowej i gładkich powierzchniach w jednym kroku wycinania. Te maszyny są znane z wysokiej jakości, efektywności, niskiego zużycia energii i wielofunkcyjności.

1.2 Jakość: Precyzyjne wydrukowane elementy mogą osiągnąć poziomy tolerancji aż T7-T8, a powierzchnie cięcia mogą mieć roughness nie większy niż Rao 0.8-0.4 μm.

1.3 Efektywność: Złożone części, takie jak bębny, kółka łańcuchowe i wały ecc., mogą być produkowane w zaledwie kilka sekund za pomocą jednej operacji wyciskania, znacząco zmniejszając potrzebę dodatkowych procesów obróbki, takich jak frezowanie, szlifowanie lub wiertlenie, co zwiększa produktywność o ponad dziesięć razy.

1.4 Niska zużycie energii: Precyzyjne wyciskanie oszczędza energię w porównaniu do maszyn cięcia, a efekt zimnego utwardzania od strony procesu może czasem eliminować potrzebę subsequent heat treatment po wyciskaniu, co zmniejsza ogólne zużycie energii.

2. Zastosowania

Technologia precyzyjnego wyciskania znajduje szerokie zastosowanie w wielu przemyłach, w tym:

2.1 Motoryzacja: Produkcja elementów samochodowych, takich jak części nadwozia, elementy silnika i małe precyzyjne komponenty.

2.2 Motocykle: Komponenty takie jak ramy, koła i inne części metalowe.

2.3 Urządzenia Gospodarstwa Domowego: Części dla urządzeń takich jak lodówki, pralki i klimatyzatory.

2.4 Elektronika: Produkcja obudów metalowych, łączników i innych komponentów dla urządzeń komputerowych i elektronicznych.

2.5 Inne Przemysły: Tekstylia, maszyny rolnicze, narzędzia pomiarowe i więcej.

Rosnąca liczba części, które tradycyjnie były lejone, kuźnione lub obrabiane, teraz jest produkowana za pomocą precyzyjnego wycinania lub procesów hybrydowych.

3. Kluczowe zalety precyzyjnego wiertła

W porównaniu do tradycyjnych wiertł, precyzyjne wiertła oferują kilka wyraźnych zalet:

3.1 Oszczędność miejsca: Powierzchnia zajmowana przez precyzyjne wiertło to tylko połowa powierzchni tradycyjnego wiertła o tej samej zdolności nośnej, co znacznie oszczędza miejsce i poprawia wykorzystanie układu fabrycznego.

3.2 Energetyczna efektywność: Całkowity zużycie energii przez precyzyjne wiertło wynosi zaledwie 14KW, w porównaniu do 30KW dla tradycyjnego wiertła, co prowadzi do znaczących oszczędności energii.

3.3 Niski poziom hałasu: Precyzyjne wiertła działają przy znacznie niższym poziomie hałasu niż tradycyjne wiertła, czyniąc je przyjaznymi dla środowiska i odpowiednimi do dłuższych godzin pracy.

3.4 Formowanie w jednej operacji: W przeciwieństwie do konwencjonalnych pras ręcznych, które mogą wymagać dodatkowych kroków przetwarzania, precyzyjne prasy ręczne formują części w jednej operacji.

3.5 Wysoka prędkość: Precyzyjne prasy ręczne mogą osiągnąć prędkości do 30 uderzeń na minutę, z regulowanymi prędkościami dostosowanymi do wymagań produkcyjnych.

3.6 Zróżnicowane operacje: Precyzyjne prasy ręczne wspierają różne tryby pracy, w tym tryb punktowy, pojedynczy cykl i pełny automatyczny cykl. Pod stroke i cykl ręczny mogą być dostosowywane do potrzeb konkretnych produktów, oferując większą elastyczność operacyjną w porównaniu do tradycyjnych pras ręcznych.

4. Typy precyzyjnych pras ręcznych

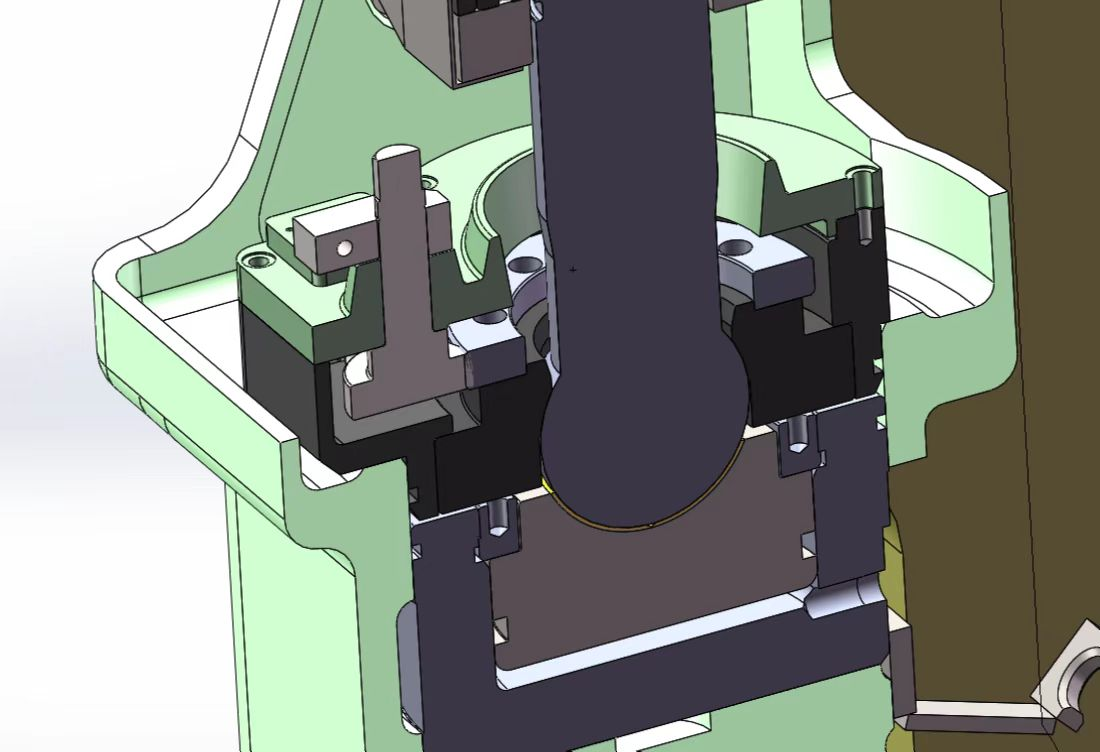

4.1 Prasa kołowa: Najczęściej spotykany typ, wykorzystujący mechanizm wałka kołowego. Jest odpowiedni dla szerokiego zakresu procesów, takich jak cięcie, gięcie, wyprężanie i kuźnictwo.

4.2 Włókniarka bez wahadła: Znana również jako włościanka z kołem mówionym, ten typ ma lepszą sztywność osiową i smarowanie w porównaniu do włościanki korbowej, chociaż kosztuje więcej. Jest idealna do zastosowań o dłuższych chodach.

4.3 Włościanka łączkowa: Używa mechanizmu łączki, zapewniając wolniejszą prędkość w pobliżu dolnego punktu martwego, co czyni ją idealną dla procesów kompresyjnych, takich jak wybijanie i precyzyjne dopracowywanie, zwłaszcza w kuźnictwie zimnym.

4.4 Włościanka tarczowa: Używa przekazu tarciowego i mechanizmu spiralnego. Mimo jej uniwersalności, włościanki tarczowe są stopniowo wycofywane z powodu mniejszej dokładności i wolniejszych predkości produkcyjnych.

4.5 Włościanka śrubowa: Napędzana mechanizmem śrubowym, stosowana powszechnie do zadań wymagających wysokiej precyzji.

4.6 Stół ciśnieniowy: Używa mechanizmu szpalkowego, podobnego do pras hydraulicznych, ale z nieco innym zasadniczym sposobem działania. Choć wcześniej stosowany do operacji takich jak tłoczenie i ekstruzja, został w większości zastąpiony przez prasy hydrauliczne.

4.7 Stół łańcuchowy: Posiada mechanizm łańcuchowy, który umożliwia kontrolowane prędkości rozciągania i skrócenie czasu cyklu, co poprawia produktywność. Często stosowany w procesach głębokiego wydruku dla pojemników walcowych.

4.8 Stół korbowy: Używa mechanizmu korbowego do sterowania ruchem suwaka, najlepiej nadając się do małych operacji o niskiej sile, mimo że ma ograniczoną moc i zdolność.

5. Utrzymanie i pielęgnacja

5.1 Regularne czyszczenie: Trzymaj centralną kolumnę, przewodniki suwaka i podstawę formy wolne od śmieci, aby uniknąć uszkodzeń i zapewnić płynne działanie.

5.2 Smarowanie: Po miesiącu użytkowania zastosuj smar (np. guma) na wałek i podajnik, aby zapobiec zużyciu wewnętrznemu. Konieczne jest regularne smarowanie podczas kolejnych sesji konserwacyjnych.

zmiana oleju 5.3: Zmień olej obiegowy w maszynie po miesiącu użytkowania, a następnie co pół roku, aby utrzymać precyzję i płynność działania.