За произвођачке компаније које зависе од штампања, питање је: колико још употреби може имати овај штампач? Можда то није питање за милион долара (не буквално, наравно!), али свакако чини разлику. До сада, нажалост, нема једноставног, једноставног одговора. Живот металног штампања је непредвидив за разлику од сијалице која има разумно предвидив живот. Није реално очекивати један број, али је важно имати знање о којима променљивим.

Зашто нема магичног броја:

Помислите на то да играч не представља замрзнути инструмент већ спортску звезду која је на стероидима и ради под великим физичким притиском хиљадама пута у минуту. Очекивани животни век овог је условљен:

1. Дизајн и изградња:

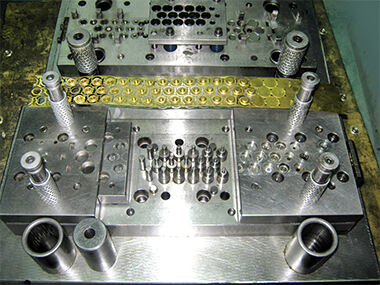

Сложеност: Пусте чипове у једноставним штампама за празно рашење обично имају много дуже трајање у поређењу са прогресивним облицима штампа са многим сложеним карактеристикама по удару. Што је сложенији, то је више места у којима може бити концентрација стреса.

Материјал: Основно је квалитет и тврдоћа челика за алате (нпр. Д2, А2, уставке за карбид). Високе категорије тврде до одређене толеранције могу да издрже зној и ударац много боље од меких / ниже тврде категорије челика.

Робусност: Примена довољне подршке, прозорних простора, разумног избора плачева и премаза (као што су ТиН, ТиЦН, ЦРН) и ефикасних механизама вођења су велики допринос и напетости и зноју на важним деловима.

2.Оперативни фактори:

Услови штампања: Неисправно подешавање, превише одвијање, погрешна висина затварања или нестабилна штампања доприносе екстремној штетној енергији штампању који доприносе износу и кршењу.

Стокс Ппер Минут (СПМ): Брза брзина ствара додатне циклусе топлоте и удара у мањем временском периоду, што повећава процесе знојања као што су абразија и умора.

Мазивање: Ово је животна крв масте, где је то прикладно и потребно је користити одговарајуће мастење и треба да постоји редован проток мастера у масте. Такође смањује тријање, хлади, елиминише гађење и избацује остатке. Слаба или погрешна мазања је озбиљан проблем раног откривања.

Тонажа: Производња брзином близу или изнад номиналног максимума довољно брзо износи штампу јер је преоптерећена.

3.Материјал који се штампа:

Тврдост и тврдоћа: штампање високојаких челика (ХСС), напредних високојаких челика (АХСС) или тврде материјале резултира значајно већим знојем штампе на површини штампе (у поређењу са штампањем лакших меких метала, као што су алуминијум или благи

Абразивност: материјали који имају абразивну шкалицу (нпр. топло ваљбани челик) или који садрже теже честице имају тенденцију да брзо убркају ивице и формирају површине.

Дебљина: Дебљи материјали захтевају већи тонаж, што повећава напетост на структуру штампе.

4.Одрживање и руковање:

Превентивно одржавање (ПМ): Превентивно одржавање укључује правилно чишћење, инспекцију, оштрење резања и одсекавања секција, замену делова знојања (подне, пруге, водич заведи) и обављање општог одржавања масти за постизање максималног живота. Недостатак ПМ резултира тако да се мали проблеми претварају у велике катастрофе.

Склањање и руковање: Склањање предмета мора бити руковање како би се избегла рђавина и руковање, да би се избегло убоде, убоде или чак пада. Процес промене или транспорта може бити веома скуп када су производи оштећени.

Моди неуспеха диктују "крај живота":

Живот штампе никада не завршава када она потпуно престане да ради; она је често економски застарела када су трошкови одржавања непроцењиво скупи или када је квалитет делова износ. Типични начини неуспеха су:

Износ: Видиво абразија резаних ивица и површина обраде, што доводи до бури, нетачности димензија или лоше завршене површине делова.

Умор: Умор се ствара током циклуса стреса и изазива пукотине које током времена узрокују да се делови одвоје.

Пластична деформација: Деформација челика је трајна због меких тачака или преоптерећења.

Бритл Цхипинг: Бритл мод неуспеха, обично на оштрим ивицама или оштрим угловима.

Галинг: Ово је пренос и прилепљење материјала између штампе и радног комада, а резултира озбиљним оштећењем површине.

Реалистична очекивања и перспектива РОИ:

⦁ Шта су онда нормални опсегови? Иако је у великој мери под утицајем горе наведених фактора:

⦁ Једноставни обимни бланкинг штампе у повољним условима могу достићи 1 милијум.

⦁ Комплексне прогресивне штампе које штампају тешке материјале (штампање тежих материјала) могу трајати 100.000 до 500.000 циклуса између главних радних програма.

⦁ Мастери који стварају веома абразивне или ултра-високо чврсте материјале могу трајати само 50.000 циклуса или мање пре него што је потребна пажња.

Како максимизирати своје улагање:

Уместо да се концентришете на немогуће добијену количину година, програмирајте се да из живота извучете што више:

1.Инвестирање у квалитет: Инвестирање у квалитет; тј. инвестирање у квалитетни дизајн и квалитетне материјале/изградњу.

2.Упрости процес: Одржите здравље штампе, исправно подешавање и идеалну марење.

3.Строг ПМ: Превентивно одржавање треба проповедати и практиковати.

4. Уколико је потребно. Персонал воза: Руковање масом, поставка и рад су веома важни.

5.Мониторирајте квалитет делова: Мониторирајте индикаторе знојања као што су величина бура или одлазак димензија како бисте предвидели одржавање.

Закључак:

Живот металног штампања не може бити унапред одлучен. Последња је директна последица одлука које су донесене у његовом плану, изградњи, употреби и одржавању. Учење и ефикасно решавање фактора који одређују зној и неуспех, произвођачи штампа могу значајно повећати живот производа и живот штампе може се наставити, квалитетни делови ће се производити по најнижим трошковима и РОИ ове критичне капиталне инвестиције. То није толико бесмртност која је усмерна на, и то није ствар случајности и оптималног дуговечности која је усмерна на, али предвидиво дуговечност која је оптимизована користећи тежак рад у регулацији процеса и одржавању.