Việc lựa chọn kim loại để chế tạo khuôn là một trong những quyết định ban đầu quan trọng sẽ ảnh hưởng đến năng suất làm việc, chất lượng chi tiết, tuổi thọ dụng cụ và chi phí. Việc lựa chọn vật liệu phù hợp nhất phụ thuộc vào kiến thức về các đặc tính vốn có của các loại vật liệu khác nhau và sự phối hợp chúng với yêu cầu ứng dụng. Bây giờ hãy cùng so sánh các đối thủ chính.

1. Thép dụng cụ: Những chiến mã làm việc

Tính chất: Nổi tiếng nhờ độ cứng cực cao, khả năng chống mài mòn rất tốt và thể hiện độ bền nén khá. Các tính chất này được cải thiện đáng kể thông qua xử lý nhiệt. Chúng giữ được hình dạng ổn định dưới áp lực và nhiệt độ cao.

Ưu điểm: Độ bền lâu dài vượt trội trong sản xuất số lượng lớn, phù hợp khi làm việc với các thành phần dễ mài mòn, thích hợp cho các hình dạng phức tạp trong sản xuất dài hạn và yêu cầu độ chính xác cao. Nhiều mác thép có độ gia công tốt trước khi tôi cứng.

Điểm yếu: Chi phí cao hơn so với vật liệu màu thường. Tính dẫn nhiệt ở mức trung bình đến thấp và điều này có thể yêu cầu thiết kế kênh làm mát tiên tiến hơn. Độ dẻo dai giảm, ở độ cứng rất cao.

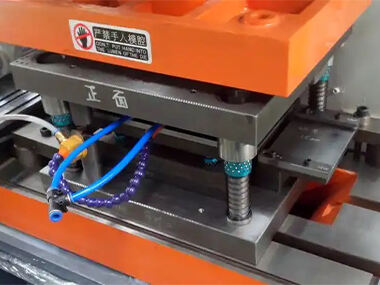

Phù hợp nhất cho: Khuôn ép phun chèn sản xuất số lượng lớn, khuôn đúc áp lực (đặc biệt là lõi và lòng khuôn), thổi, ép khuôn và các khuôn dập, rèn khó khăn.

2. Hợp kim Nhôm: Vua về tốc độ và tính dẫn điện

Tính chất: Nhẹ hơn đáng kể so với thép. Có khả năng dẫn nhiệt cao (thường cao gấp 4-5 lần so với thép dụng cụ) và dễ gia công (cả trong trạng thái đã tôi). Tuy nhiên, thép dụng cụ có độ chống mài mòn và độ cứng thấp hơn.

Ưu điểm: Giảm mạnh thời gian chờ và chi phí vì việc gia công và đánh bóng nhanh hơn. Khả năng tản nhiệt cao hơn giúp rút ngắn chu kỳ sản xuất và có thể cải thiện chất lượng sản phẩm (giảm cong vênh, lõm bề mặt). Dễ dàng thay đổi và sửa chữa hơn.

Nhược điểm: Chúng ít cứng hơn và do đó dễ bị mài mòn, trầy xước và hư hỏng - không phù hợp khi tiếp xúc với các vật liệu rất mài mòn hoặc ở điều kiện áp lực cao cực đoan. Điều này làm giảm áp lực kẹp chặt và giới hạn kích thước/độ phức tạp của chi tiết trong những trường hợp có độ bền thấp.

Phù hợp nhất cho: Chế tạo mẫu thử, sản xuất số lượng thấp và trung bình, các chi tiết yêu cầu độ hoàn thiện bề mặt cực tốt, các chi tiết chèn nơi làm mát phức tạp, định hình nhiệt, RIM (khuôn đúc phản ứng phun), các ứng dụng đòi hỏi thời gian chuẩn bị khuôn nhanh.

3. Hợp kim đồng (không chứa Beryllium): Các chuyên gia về dẫn nhiệt

Tính chất: Có khả năng dẫn nhiệt tốt nhất trong các kim loại khuôn thông dụng (thường gấp 2-3 lần nhôm và 8-10 lần thép dụng cụ). Khả năng chống ăn mòn tốt và độ cứng khá (có thể được xử lý nhiệt).

Ưu điểm: Khả năng tản nhiệt vượt trội, rất hữu ích khi cần kiểm soát các điểm nóng khó xử lý trong khuôn. Giúp rút ngắn thời gian sản xuất và tăng độ chính xác của chi tiết. Có khả năng đạt được độ hoàn thiện bề mặt tốt. Khả năng chống dính mài mòn (galling) tốt.

Nhược điểm: Độ cứng và mài mòn cao hơn thép dụng cụ làm giảm tính khả dụng trong các khu vực chịu mài mòn lớn. Đắt hơn nhiều so với nhôm. Nhôm có thể dễ gia công hơn. Có mật độ cao.

Phù hợp nhất cho: Về cơ bản là làm chi tiết chèn (lõi, chi tiết lòng khuôn, chốt đẩy) ở các vùng yêu cầu tản nhiệt cao của khuôn thép, đặc biệt trong khuôn ép phun và khuôn đúc áp lực. Rất quan trọng trong việc xử lý các hình dạng khó làm nguội hoặc các vật liệu chịu nhiệt kém.

4. Hợp kim đồng (Các loại thay thế không chứa Beryllium):

Tính chất: Được thiết kế để đảm bảo khả năng dẫn nhiệt đáng kể (đạt đến mức của hợp kim đồng-beryllium thông thường) mà không gây rủi ro về sức khỏe liên quan đến beryllium. Các hợp kim này bao gồm đồng-niken-silicon, đồng-crom-zirconium.

Ưu điểm: Dẫn nhiệt xuất sắc với độ cứng, độ bền và khả năng chống mài mòn tăng cao so với các hợp kim đồng cao truyền thống. Gia công và xử lý an toàn hơn.

Nhược điểm: thường có độ dẫn nhiệt hơi thấp hơn, giảm so với các hợp kim đồng cao nguyên chất hoặc đồng-beryllium. Có thể đắt tiền. Các cấp độ khác nhau có thể thay đổi về mức độ sẵn có.

Ứng dụng tốt nhất: Sử dụng làm lõi dẫn nhiệt trong trường hợp yêu cầu an toàn không chứa beryllium, đồng thời cần sự cân bằng giữa độ dẫn điện, độ bền và khả năng chống mài mòn.

5. Thép dụng cụ cao cấp (Thép luyện bằng phương pháp bột - PM):

Tính chất: Được sản xuất thông qua cấu trúc vi mô mịn hơn và đồng đều hơn nhờ phương pháp luyện kim bột tiên tiến. Điều này cho phép đạt được độ cứng cao hơn cùng với độ dẻo dai và khả năng chống mài mòn được cải thiện đáng kể so với thép dụng cụ chế biến theo phương pháp thông thường.

Ưu điểm: Cân bằng tuyệt vời giữa độ cứng, độ dẻo dai và khả năng chống mài mòn. Dễ đánh bóng và chịu được va đập hoặc nứt vỡ tốt, đặc biệt trong công việc chi tiết hoặc khi chịu ứng suất lớn. Tính đẳng hướng được cải thiện (giống nhau theo mọi hướng).

Nhược điểm: Chi phí vật liệu cao nhất so với các lựa chọn khác. Thép PM tôi có thể gia công chậm hơn và có thể cần các dụng cụ chuyên dụng hơn.

Phù hợp nhất cho: Các khuôn chính xác cao, khó gia công dùng để sản xuất sản phẩm mài mòn, các dây chuyền sản xuất cực dài, khuôn có các chi tiết nhỏ dễ bị mài mòn hoặc vỡ, lõi và lòng khuôn chịu ứng suất lớn trong khuôn đúc áp lực.

Các yếu tố lựa chọn chính:

Khối lượng sản xuất: Khối lượng lớn đòi hỏi phải dùng thép dụng cụ hoặc thép PM để chịu được tải. Khối lượng nhỏ thì ưu tiên dùng nhôm.

Vật liệu chi tiết: Sợi thủy tinh, khoáng chất (gây mài mòn) đòi hỏi cao về khả năng chống mài mòn (thép dụng cụ/PM). Tính dẫn nhiệt cao (chèn đồng / nhôm) có lợi cho các vật liệu nhạy cảm với nhiệt.

Hình dạng và độ phức tạp của chi tiết: Các chi tiết chèn dẫn điện cao rất khó làm mát. Yêu cầu độ cứng cao để đánh bóng tốt (thép dụng cụ/PM) cho các chi tiết nhỏ.

Yêu cầu về thời gian chu kỳ: Tối đa hóa số chu kỳ/giờ đòi hỏi sử dụng vật liệu dẫn nhiệt tốt (chi tiết chèn bằng đồng/nhôm).

Ngân sách: Nhôm sẽ có chi phí ban đầu thấp nhất, trong khi thép PM sẽ đắt nhất. Hãy quyết định dựa trên tổng chi phí sở hữu (chi phí vật liệu, gia công, tuổi thọ, số chu kỳ).

Tóm lại:

Nếu có thể chỉ chọn một kim loại lý tưởng cho khuôn, thì chắc chắn đó không phải là nó. Thép dụng cụ mang lại độ bền chưa từng có trong thời gian dài. Nhôm có lợi thế về tốc độ (gia công và làm nguội) khi sản xuất mẫu thử và số lượng nhỏ. Chi tiết chèn nổi bật về quản lý nhiệt: hợp kim đồng (đặc biệt là loại không chứa berili). Các loại thép dụng cụ cao cấp nhất mở rộng giới hạn cho các ứng dụng đòi hỏi khắt khe nhất: dụng cụ chính xác với độ cứng cực cao. Cân nhắc các ưu tiên của dự án bạn, cụ thể là khối lượng, vật liệu, mức độ phức tạp và yêu cầu làm nguội so với ngân sách, dựa trên các đặc tính vật liệu chính này để đưa ra quyết định tối ưu nhất về tuổi thọ khuôn, chất lượng chi tiết và hiệu quả sản xuất.

Mục Lục

- 1. Thép dụng cụ: Những chiến mã làm việc

- 2. Hợp kim Nhôm: Vua về tốc độ và tính dẫn điện

- 3. Hợp kim đồng (không chứa Beryllium): Các chuyên gia về dẫn nhiệt

- 4. Hợp kim đồng (Các loại thay thế không chứa Beryllium):

- 5. Thép dụng cụ cao cấp (Thép luyện bằng phương pháp bột - PM):

- Các yếu tố lựa chọn chính:

- Tóm lại: